Экструзионная линия для производства пластиковой нити (мононити)

1. Описание продукта

Экструзионная линия для производства пластиковой нити — это профессиональная система экструзии, специально разработанная для производства высокопрочной, гибкой и атмосферостойкой мононити, используемой в производстве пластиковых канатов. Эта линия, благодаря точным фильерам и контролю температуры, расплавляет и пластифицирует сырье (PP, PE, PET и др.), равномерно выдавливает его через многоканальную Т-образную фильеру, а затем с помощью процессов охлаждения, вытяжки и намотки производит мононить с равномерным диаметром, плотной структурой и высокой прочностью на разрыв. Эта нить является основным сырьем для производства пластиковых канатов, используемых для веревок, стяжек, строп, а также в сельскохозяйственных и промышленных тяговых целях.

2. Преимущества оборудования (ключевые преимущества)

Мы предлагаем комплексное решение «под ключ», включающее оборудование, рецептуры, технологию и послепродажную поддержку, обеспечивая беспроблемный запуск производства:

Полный комплект оборудования: включает системы подготовки сырья, экструдер, фильеру, систему охлаждения, вытяжное и намоточное оборудование.

Специальные рецептуры: предоставляем оптимизированные рецептуры для PP/PE/PET, обеспечивающие прочность, гибкость и атмосферостойкость нити.

Отработанная технология: Более 10 лет опыта в производстве нити для канатов, точный контроль диаметра и механических свойств.

Услуга «под ключ»: Оборудование + рецептуры + технология + послепродажная поддержка, полный цикл внедрения.

Поддержка OEM/ODM: Возможность нанесения вашего бренда, индивидуальной упаковки и спецификаций по запросу клиента.

Постоянная онлайн-техническая поддержка: Дистанционные консультации по видео, оптимизация процесса, оперативное решение проблем.

3. Таблица технических параметров

| Параметр | Значение |

| Применяемое сырье | PP, PE, PET и др. |

| Тип экструдера | Одношнековый (стандартный/высокоскоростной) |

| Диаметр шнека | Φ45~Φ90 мм |

| Тип фильеры | Т-образная фильера (многоканальная, 10~100 отверстий) |

| Диапазон диаметра нити | 0.15~1.2 мм (150~1200 микрон) |

| Количество отверстий в фильере | 10~100 (в зависимости от производительности) |

| Линейная скорость | 2~10 м/мин |

| Система управления | ПЛК + температурный контроль + контроль вытяжки |

| Способ охлаждения | Водяная ванна (стабильное формование) |

| Способ намотки | Автоматическая/полуавтоматическая намотка, на катушки или бобины |

4. Таблица рецептур (пример: нить на основе PP)

| Компонент | Доля (%) | Функция |

| PP (полипропилен) | 85~93% | Основной материал, определяет прочность и обрабатываемость нити |

| Модификатор ударной вязкости | 2~6% | Повышает ударную прочность и растяжимость |

| Мастербатч (краситель) | 1~3% | Обеспечивает цвет, возможна кастомизация |

| Смазка | 0.2~1% | Улучшает обрабатываемость, предотвращает слипание расплава |

| УФ-стабилизатор (опционально) | 0.3~1% | Повышает атмосферостойкость, для использования на открытом воздухе |

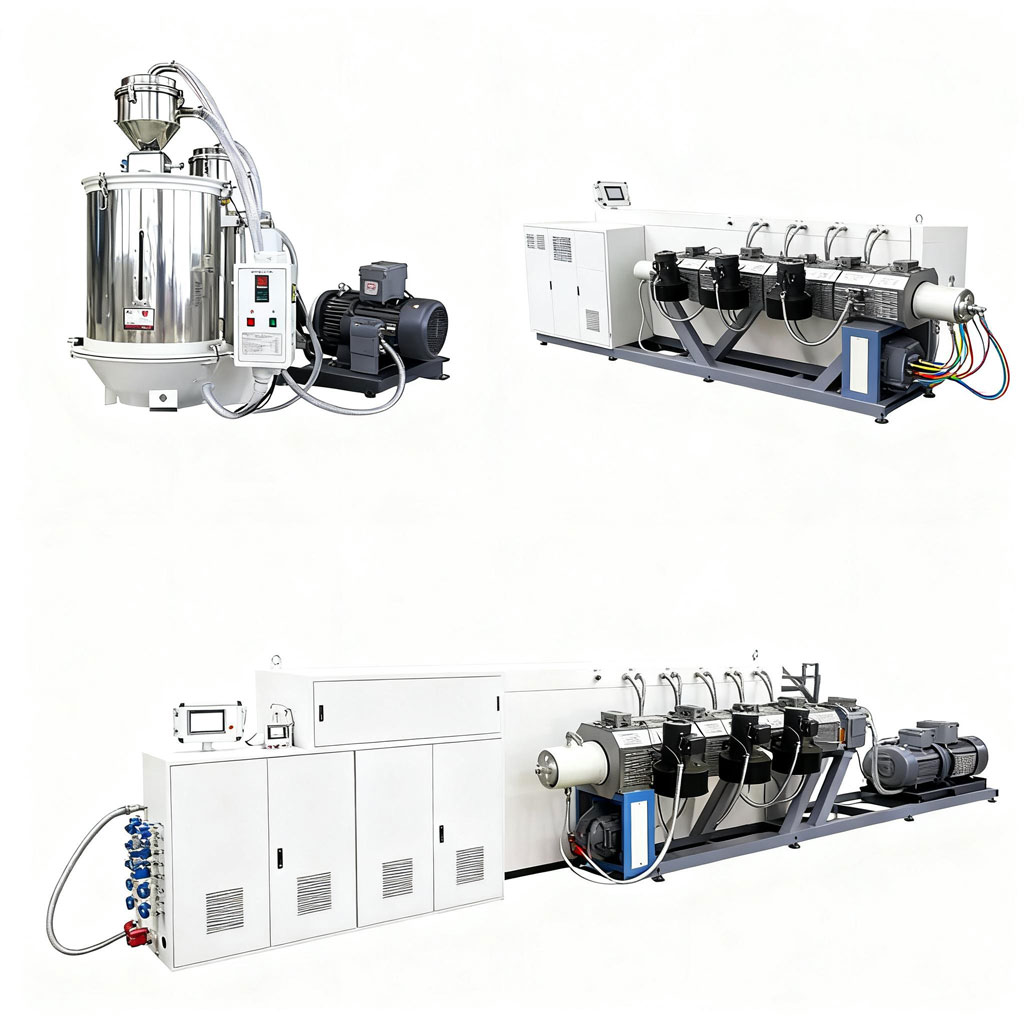

5. Комплектация оборудования (типовая конфигурация)

| № | Оборудование / Система | Функция |

| 1 | Система смешивания/сушки сырья | Обеспечивает сухость и равномерное смешивание сырья |

| 2 | Одношнековый экструдер | Плавление и пластификация сырья |

| 3 | Т-образная фильера | Многоканальное формование пластиковой нити |

| 4 | Водяная охлаждающая ванна | Равномерное охлаждение, стабилизация формы нити |

| 5 | Вытяжное устройство | Регулировка прочности и размеров нити |

| 6 | Намоточная машина | Намотка готовой нити для последующей переработки |

| 7 | Электрическая система управления | Точный контроль температуры и скорости |

6. Технологическая схема процесса

[Смешивание сырья] → [Сушка] → [Плавление в экструдере] → [Формование через Т-образную фильеру] → [Охлаждение/формование в водяной ванне]→[Вытяжное устройство] → [Намоточная машина] → [Постобработка/резка/производство каната]

7. Области применения

Производство пластиковых канатов, стяжных лент, строп.

Сельскохозяйственные сетки, защитные сетки от насекомых, опоры для теплиц.

Промышленные стропы, тяговые и крепежные применения.

Экспортные рынки (Юго-Восточная Азия, Ближний Восток, Африка и др.).

8. О компании APEX

Штаб-квартира: Китай, провинция Шаньдун.

Год основания: 2014 (более 10 лет специализации на оборудовании для экструзии пластика).

Распределение рынка: Китай: 35%, Северная Америка: 9%, Южная Азия/Южная Америка/Восточная Европа/Ближний Восток: по 7%~5%.

Масштаб предприятия: 3 завода, 2 крупных промышленных парка, более 100 сотрудников.

Принцип обслуживания: Качество — прежде всего, проекты «под ключ», полная техническая поддержка на всех этапах, поддержка OEM/ODM, постоянная онлайн-техническая поддержка по видео.