Разница между каландром для резиновых листов и экструдером: ключевые отличия в технологии обработки резины

Разница между каландром для резиновых листов и экструдером — это важный вопрос, который часто возникает при выборе оборудования для переработки резины. Если вы работаете в резиновой или пластиковой промышленности, понимание этих различий поможет вам сделать правильный выбор для вашего производства. В этой статье мы подробно разберем, как работают оба типа оборудования, их основные функции и в каких случаях лучше использовать каждый из них.

Вы, вероятно, сталкивались с ситуацией, когда нужно было решить, какое оборудование подойдет лучше для ваших задач: каландр для создания ровных листов или экструдер для формирования профилей и труб. Оба устройства играют ключевую роль в обработке резины, но их принципы работы и области применения существенно отличаются. Давайте вместе разберемся в этих нюансах, чтобы вы могли принимать обоснованные решения.

Наша цель — дать вам четкое и практичное понимание, чтобы вы могли оптимизировать свои производственные процессы. Мы рассмотрим не только технические аспекты, но и практические соображения, такие как качество продукции, энергоэффективность и гибкость производства. Это знание особенно ценно, если вы планируете модернизировать свою линию или запустить новый проект.

1. Основные принципы работы: как устроены каландр и экструдер

1.1. Каландр: процесс каландрирования и формирование листа

1.2. Экструдер: принцип выдавливания через формующую головку

1.3. Ключевое отличие: прессование против выдавливания

2. Конструктивные особенности и компоненты

2.1. Основные узлы каландра: валки, система нагрева и натяжения

2.2. Ключевые части экструдера: шнек, цилиндр, головка и система охлаждения

2.3. Сравнение сложности и габаритов оборудования

3. Области применения и выпускаемая продукция

3.1. Что производит каландр: листы, пленки, покрытия

3.2. Что производит экструдер: трубы, профили, шнуры, оболочки

3.3. Пересечение и специализация: когда выбор очевиден

4. Сравнение качества продукции и эксплуатационных характеристик

4.1. Толщина, однородность и качество поверхности

4.2. Гибкость производства и скорость переналадки

4.3. Энергопотребление и общая эффективность процесса

5. Как сделать правильный выбор для вашего производства

5.1. Ключевые вопросы перед покупкой: продукт, объем, бюджет

5.2. Интеграция в существующую технологическую линию

5.3. Тенденции: комбинированные системы и автоматизация

1. Основные принципы работы: как устроены каландр и экструдер

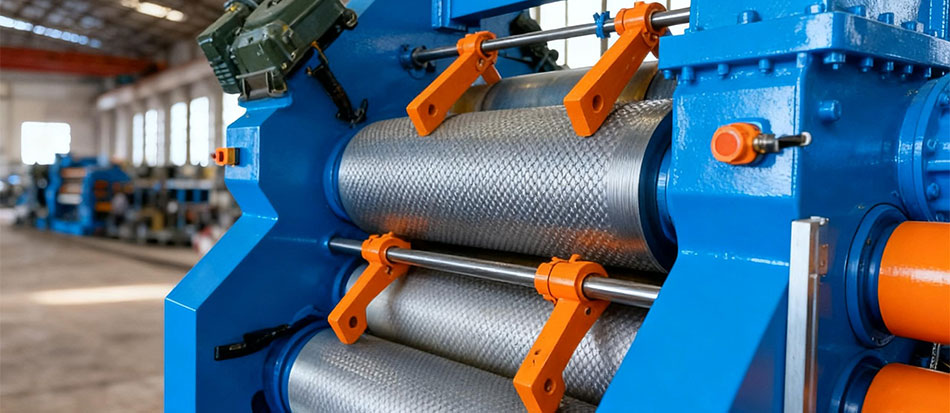

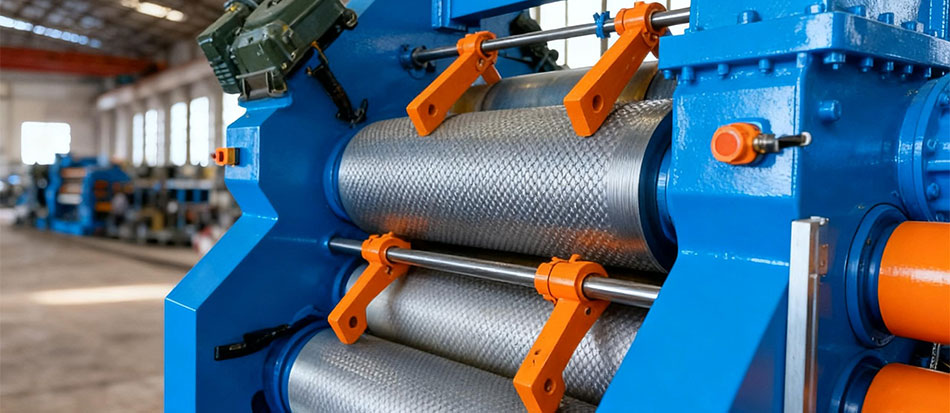

Теперь, когда вы понимаете общую разницу между каландром и экструдером, давайте углубимся в их основные принципы работы. Представьте себе каландр как высокоточную систему валков. Он состоит из нескольких (чаще трех или четырех) массивных, нагреваемых и точно отрегулированных валков, расположенных в ряд. Подготовленная резиновая смесь подается между ними. Вращаясь с разной скоростью и создавая давление, эти валки последовательно раскатывают и уплотняют массу, формируя лист или полотно строго заданной и равномерной толщины. Ключевой принцип здесь — каландрование, то есть непрерывное прокатывание для получения идеально ровной поверхности и геометрии.

Экструдер работает по совершенно иному принципу — выдавливания (экструзии). В его основе лежит шнек (винт Архимеда), вращающийся внутри нагреваемого цилиндра. Резиновая смесь загружается в бункер, захватывается шнеком, перемешивается, пластицируется, сжимается и под давлением проталкивается через формующую головку (фильеру). Именно форма отверстия в этой головке определяет конечный профиль изделия — будь то труба, шланг, уплотнитель или любая другая непрерывная форма. Таким образом, если каландр «прокатывает», то экструдер «выдавливает» материал через матрицу.

Как производитель, такой как APEX, мы проектируем оба типа оборудования, учитывая эти фундаментальные различия. Наши каландры для резиновых листов делают акцент на прецизионной регулировке зазоров между валками и равномерности их нагрева для безупречного качества листа. В то время как наши экструдеры, например, для медицинских трубок или промышленных профилей, сконцентрированы на точной геометрии шнека, системе стабилизации температуры и конструкции фильер, что обеспечивает стабильное и эффективное формование сложных сечений. Понимание этих принципов — первый шаг к выбору правильной технологии для вашей конкретной задачи.

1.1. Каландр: процесс каландрирования и формирование листа

Каландр для резиновых листов — это машина, в основе которой лежит процесс последовательного пропускания разогретой резиновой смеси через зазоры между вращающимися валками. Представьте себе гигантскую механическую «стиралку»: сырая резиновая масса подается между первыми валками, где она захватывается, уплотняется и начинает формироваться в полосу. Ключевой момент — это наличие нескольких валков (обычно три или четыре), расположенных вертикально или в виде буквы L или Z.

Процесс каландрирования — это, по сути, непрерывное раскатывание и вытягивание материала. Когда резина проходит через каждый последующий зазор между валками, толщина полосы уменьшается, а ее ширина и длина увеличиваются. Вы можете точно контролировать конечную толщину листа, регулируя микронные зазоры между этими валками. Именно эта точность делает каландр незаменимым для производства листов с жесткими допусками по толщине и с идеально гладкой или заданно текстурированной поверхностью.

Тепло играет здесь критически важную роль. Валки не просто вращаются — они нагреваются изнутри паром или электричеством. Это нагревание поддерживает резиновую смесь в пластичном, вязкотекучем состоянии на протяжении всего процесса формирования, что обеспечивает однородность листа и хорошее спекание массы. Таким образом, вы получаете не просто раскатанный материал, а качественно обработанный, гомогенный лист, готовый к дальнейшей вулканизации или раскрою.

Итоговый лист сматывается в рулон на приемном устройстве. Важно понимать, что каландр не создает новую форму — он преобразует бесформенную массу в лист постоянного прямоугольного сечения. Его сила — в производстве широких, длинных и равномерных по толщине листов, что является основой для изготовления конвейерных лент, резиновых ковриков, кровельных материалов или заготовок для штамповки.

1.2. Экструдер: принцип выдавливания через формующую головку

Теперь давайте подробно рассмотрим принцип работы экструдера. В отличие от каландра, который формирует лист между валками, экструдер работает по принципу непрерывного выдавливания (экструзии) разогретой и пластифицированной резиновой смеси через специальную формующую головку (фильеру). Процесс начинается с загрузки сырья, обычно в виде гранул, полос или порошка, в загрузочную воронку.

Попав в цилиндр экструдера, материал захватывается вращающимся шнеком (винтом Архимеда). Шнек выполняет несколько ключевых функций: транспортирует смесь вдоль цилиндра, интенсивно перемешивает её для обеспечения однородности, сжимает и, за счет трения и внешнего нагрева, пластифицирует. Вся внутренняя полость цилиндра разделена на зоны: зону подачи, зону сжатия (пластификации) и зону дозирования.

Именно в зоне дозирования гомогенизированная и разогретая до нужной вязкости резиновая масса с постоянным давлением подается к формующей головке. Конструкция головки – это сердце процесса, определяющее конечную форму продукта. В зависимости от ваших задач, вы можете установить головку для производства труб, профилей, шлангов, листов или даже покрытия проводов. Материал принимает точную форму канала головки и выходит из неё в виде непрерывного изделия.

После выхода из фильеры изделие направляется в зону охлаждения (обычно охлаждающие ванны или камеры), где оно фиксирует свою форму, а затем нарезается или наматывается. Таким образом, экструдер – это идеальный инструмент для вас, когда вам нужно производить длинномерные изделия постоянного поперечного сечения с высокой производительностью и точностью геометрии.

1.3. Ключевое отличие: прессование против выдавливания

Ключевое отличие между каландром и экструдером заключается в самом принципе формирования изделия. Каландр работает по принципу прессования: резиновая смесь пропускается через зазор между вращающимися валками, которые сжимают и раскатывают её в лист заданной толщины. Это процесс сжатия и калибровки под давлением. Вы контролируете толщину, регулируя зазор между валками, а качество поверхности зависит от их отделки и температуры.

Экструдер, напротив, использует принцип выдавливания (экструзии). Сырье (гранулы или крошка) загружается в бункер, затем шнек (вращающийся винт) транспортирует его вдоль цилиндра, нагревает, пластифицирует и гомогенизирует. Уже готовая к формованию масса под давлением продавливается через формующую головку (фильеру), которая и определяет конечный профиль изделия — будь то труба, уплотнитель или сложный профиль.

Таким образом, если вы визуализируете процесс, каландр создает продукт между двумя параллельными поверхностями (валками), а экструдер — путем проталкивания материала через отверстие заданной формы. Это фундаментальное различие определяет форму выпускаемой продукции: каландр — для листов и полотен, экструдер — для непрерывных профилей с постоянным поперечным сечением.

Для вас, как для технолога, это означает, что выбор метода напрямую зависит от геометрии конечного продукта. Если вам нужен широкий, ровный лист — ваш выбор каландр. Если требуется длинномерное изделие сложного поперечного сечения — необходим экструдер. Понимание этого базового принципа — первый шаг к оптимизации вашего производства.

2. Конструктивные особенности и компоненты

Когда вы рассматриваете конструкцию каландра для резиновых листов, вы видите машину, основанную на системе валков. Обычно это три или четыре массивных, точно отшлифованных и нагреваемых валка, расположенных в вертикальной или L-образной конфигурации. Сырая резиновая смесь подается между ними, и зазор, а также скорость вращения валков определяют толщину и ширину получаемого листа. Ключевые компоненты включают мощную раму, систему точной регулировки зазора, индивидуальные приводы для каждого валка и систему нагрева/охлаждения. Эта конструкция предназначена для создания продукта с исключительно ровной поверхностью и однородной толщиной по всей ширине.

В отличие от этого, конструкция экструдера для резины центрирована вокруг шнека (винта Архимеда), вращающегося внутри нагреваемого цилиндра. Резиновая смесь загружается в бункер, захватывается шнеком, перемешивается, сжимается, пластицируется и в конечном итоге продавливается через формирующую головку (фильеру). Таким образом, ключевыми компонентами являются бункер, цилиндр с зонами нагрева, шнек специального профиля, приводной двигатель с редуктором и сменная фильера. Как производитель, такой как APEX, мы уделяем особое внимание проектированию шнеков и цилиндров для обеспечения оптимального смешивания и стабильного давления, что критически важно для качества экструдированного профиля.

Таким образом, основное конструктивное различие, которое вы наблюдаете, заключается в принципе формирования: каландр формирует лист между вращающимися валками, в то время как экструдер придает форму непрерывному профилю, продавливая материал через твердую фильеру. Это фундаментальное различие определяет их технологические ниши. Конструкция каландра оптимизирована для плоскостного формования с высочайшими требованиями к геометрической точности, тогда как конструкция экструдера оптимизирована для непрерывного производства изделий постоянного поперечного сечения, где критичны параметры пластикации и стабильности потока.

2.1. Основные узлы каландра: валки, система нагрева и натяжения

Основными рабочими органами каландра являются валки. Обычно их три или четыре, расположенные вертикально или в виде буквы "L" или "Z". Именно между ними, в зазорах, резиновая смесь последовательно уплотняется, гомогенизируется и формируется в лист заданной толщины. Валки изготавливаются из высокопрочного чугуна или стали, имеют прецизионную шлифовку и часто оснащены системой регулировки зазора с микрометрической точностью. От качества и соосности валков напрямую зависит равномерность толщины и гладкость поверхности получаемого листа.

Система нагрева и охлаждения — это сердце, контролирующее вязкотекучее состояние резины. Валки, как правило, полые внутри. Через них циркулирует теплоноситель (вода или термальное масло) для поддержания строго заданной температуры. Это критически важно, поскольку вязкость и пластичность резиновой смеси сильно зависят от температуры. Правильный нагрев обеспечивает хорошую текучесть для заполнения зазора, а контролируемое охлаждение фиксирует форму листа и предотвращает его деформацию или слипание в рулоне.

Система натяжения и съема отвечает за конечный этап процесса. Сформированный лист необходимо аккуратно и равномерно отвести от последнего валка, не допуская его провисания или растяжения. Для этого используются съемные валики или транспортные ленты. Система натяжения обеспечивает постоянное и равномерное натяжение полотна при его намотке в рулон. Это предотвращает образование складок, морщин и внутренних напряжений в материале, которые могут проявиться позже при дальнейшей переработке.

Таким образом, взаимодействие этих трех ключевых узлов — прецизионных валков, точной системы терморегуляции и сбалансированной системы съема-натяжения — и позволяет каландру выполнять свою главную задачу: производить резиновые листы с исключительной равномерностью толщины, плотности и качества поверхности по всей ширине и длине полотна.

2.2. Ключевые части экструдера: шнек, цилиндр, головка и система охлаждения

Теперь давайте подробно рассмотрим сердце экструдера — его ключевые компоненты. Понимание их функций поможет вам лучше оценить возможности и ограничения этого оборудования. Начнем с самого главного элемента — шнека.

Шнек — это вращающийся винт, расположенный внутри цилиндра. Именно он отвечает за транспортировку, перемешивание, сжатие, гомогенизацию и пластификацию резиновой смеси. Конструкция шнека (длина, шаг, глубина канавок) напрямую влияет на производительность и качество экструдата. Вы можете встретить шнеки с разными зонами: зона загрузки, зона сжатия и зона дозирования, каждая из которых выполняет свою специфическую задачу в процессе переработки.

Цилиндр, или бочка, — это стальная оболочка, в которой вращается шнек. Его внутренняя поверхность часто имеет специальное покрытие для износостойкости. Цилиндр оснащен системами нагрева и охлаждения (обычно электрическими нагревателями и водяными рубашками), которые позволяют вам точно контролировать температурный профиль по всей длине обработки материала. Это критически важно для обеспечения правильной вязкости и текучести резиновой смеси.

Головка экструдера, или формующая головка, — это конечный элемент, который придает расплавленной массе нужную форму. Именно здесь резина приобретает конфигурацию будущего профиля, трубы, шланга или листа. Конструкция головки, особенно ее канал и формующее отверстие (дорн), определяет геометрию и точность размеров конечного продукта. Выбор и настройка головки — это ключевой этап подготовки к производству конкретного изделия.

Наконец, система охлаждения играет жизненно важную роль после выхода материала из головки. Поскольку экструдат выходит в горячем и пластичном состоянии, его необходимо быстро и равномерно охладить, чтобы зафиксировать форму и достичь требуемых физических свойств. Для этого используются охлаждающие ванны с водой или воздушные камеры. Эффективность этой системы напрямую влияет на скорость вашей производственной линии и качество поверхности изделия.

2.3. Сравнение сложности и габаритов оборудования

Когда вы сравниваете каландр и экструдер с точки зрения их конструкции, первое, что бросается в глаза — это разница в габаритах. Каландровая линия для производства резиновых листов — это, как правило, крупногабаритный и сложный комплекс. Она состоит из нескольких массивных валков, установленных в прочной станине, системы их подогрева и охлаждения, натяжных и направляющих устройств, а также часто — обвязочного оборудования вроде намоточных барабанов. Такая установка требует значительной производственной площади и мощного фундамента из-за своих размеров и веса.

Экструдер, в свою очередь, представляет собой более компактную и модульную установку. Его сердце — цилиндр (цилиндр) со шнеком, обогреваемый зонами, и головка с формирующим инструментом (фильера). Хотя экструдеры также могут быть частью более длинных линий (с охлаждающими ваннами, тянущими устройствами и резаками), их базовая конструкция менее громоздка. Это позволяет легче интегрировать их в существующие производственные цеха или создавать мобильные решения.

Сложность оборудования также различается. Каландр требует высокой точности изготовления и юстировки валков, поддержания строго заданного зазора по всей их длине, что является сложной инженерной задачей. Системы управления температурой и синхронизации скорости вращения валков также высокотехнологичны. Сложность экструдера смещена в сторону геометрии шнека и конструкции фильеры, а также точного контроля температуры по зонам и давления расплава. В целом, можно сказать, что каландр — это оборудование «макро»-уровня с акцентом на механическую точность, а экструдер — установка «микро»-уровня, где критичны параметры течения материала в узком канале.

Для вас, как для специалиста, принимающего решение, это означает следующее: выбор каландра влечет за собой более масштабные инвестиции в монтаж и инфраструктуру, но он незаменим для задач, требующих идеальной геометрии листа. Экструдер предлагает большую гибкость в компоновке линии и часто — более низкий порог входа по занимаемому пространству, что идеально для производства погонажных изделий сложного профиля.

3. Области применения и выпускаемая продукция

Теперь, когда вы понимаете основные принципы работы, давайте рассмотрим, где именно применяются каландры и экструдеры, и какую продукцию они выпускают. Это ключевой момент для принятия решения о закупке оборудования. Каландр для резиновых листов, как следует из названия, специализируется на производстве листового материала с точной и равномерной толщиной. Такие листы широко используются в качестве сырья для дальнейшей обработки: их режут, штампуют, используют для изготовления прокладок, ковриков, технических мембран или основы для конвейерных лент. Если ваше производство ориентировано на плоские резиновые изделия с высокими требованиями к геометрической точности поверхности, каландр будет вашим основным выбором.

Совершенно иная картина с экструдером. Его сила — в непрерывном формовании изделий с постоянным поперечным сечением. С помощью различных формующих головок (фильер) экструдер производит резиновые профили, трубки, шланги, уплотнители, кабельную изоляцию и множество других изделий сложной формы. Например, в таких отраслях, как автомобилестроение или строительство, постоянно требуются именно такие профильные элементы. Компания APEX, как производитель комплексных решений, предлагает высокоточные экструзионные линии именно для таких задач — будь то медицинские трубки или промышленные уплотнители, где критически важны стабильность размеров и качество поверхности.

Таким образом, выбор между каландром и экструдером напрямую зависит от конечного продукта вашего предприятия. Нужны ли вам качественные листы-полуфабрикаты или готовые профильные изделия? Иногда на современных заводах оба типа оборудования работают в одной линии, дополняя друг друга. Понимание этих областей применения поможет вам не только правильно выбрать машину, но и спланировать всю технологическую цепочку для максимальной эффективности и рентабельности вашего производства.

3.1. Что производит каландр: листы, пленки, покрытия

Каландр для резиновых листов — это, по сути, машина для формования. Его основная задача — превратить пластифицированную резиновую смесь в продукт с точными геометрическими параметрами: толщиной, шириной и гладкостью поверхности. Представьте себе гигантские вращающиеся валы (валки), между которыми пропускается горячая резиновая масса. За счет регулировки зазоров между этими валками и их температуры вы получаете на выходе непрерывное полотно заданной толщины.

Ключевой продукт, который вы производите на каландре, — это, конечно, резиновые листы (каландрованные листы). Они могут быть разной толщины — от тонких пленок в доли миллиметра до толстых листов в несколько сантиметров. Такие листы являются полуфабрикатом для дальнейшего производства: их нарезают, штампуют, собирают в многослойные конструкции (например, для конвейерных лент) или используют как самостоятельный материал (прокладки, коврики).

Помимо классических листов, современные каландры позволяют изготавливать резиновые пленки высокой точности. Это особенно важно для технических применений, где требуется однородность и стабильность свойств по всей площади. Также с помощью каландра можно наносить резиновые покрытия на текстильную или другую основу (ткань, корд) — процесс, известный как прорезинивание. Это основа для производства транспортерных лент, резинотканевых материалов и некоторых видов кровельных мембран.

Таким образом, если ваша цель — получить плоский, ровный и геометрически точный материал в виде листа, пленки или покрытия на основе, то каландр является незаменимым и оптимальным выбором. Он обеспечивает высокое качество поверхности и точность размеров, что часто критично для последующих этапов обработки.

3.2. Что производит экструдер: трубы, профили, шнуры, оболочки

Экструдер — это машина непрерывного действия, и его главная сила заключается в производстве изделий с постоянным поперечным сечением по всей длине. В отличие от каландра, который формирует листы, экструдер проталкивает разогретую и пластифицированную резиновую смесь через формующую головку (фильеру), придавая материалу конкретную, заранее заданную форму. Именно конструкция этой фильеры определяет, что именно вы получите на выходе.

Одним из самых распространенных продуктов экструзии являются резиновые трубы и шланги. От водопроводных шлангов до сложных многослойных рукавов высокого давления для промышленности — все они рождаются в экструдере. Фильера для трубы представляет собой кольцевой зазор, через который выдавливается масса, формируя полую цилиндрическую заготовку. Часто процесс совмещают с вулканизацией в солевой ванне или в автоклаве для придания изделию окончательных свойств.

Не менее важная категория — это всевозможные профили. Сюда входят уплотнители для окон и автомобилей, направляющие, декоративные молдинги, прокладки сложной формы. Гибкость экструдера здесь проявляется в полной мере: заменив фильеру, вы на том же оборудовании можете начать выпуск совершенно другого профиля. Это дает производству значительную оперативную гибкость для выполнения разнообразных заказов.

Экструдер также незаменим для производства сплошных резиновых шнуров и жгутов круглого, квадратного или иного сечения. Они используются как сырье для дальнейшей переработки (например, нарезки на шайбы), в качестве уплотнительных элементов или компонентов более сложных изделий. Кроме того, методом экструзии изготавливают оболочки, например, для кабелей. Резиновая изоляция или защитная оболочка наносится на металлическую жилу, проходящую через центральное отверстие в фильере — этот процесс называется обжатием.

Таким образом, выбирая экструдер, вы инвестируете в оборудование для создания объемных, непрерывных изделий с фиксированным сечением. Если ваша продукция — это трубы, шланги, профили любого вида, шнуры или покрытия для проводов, то экструдер станет сердцем вашей технологической линии. Его универсальность, определяемая сменными фильерами, позволяет быстро адаптироваться к меняющимся рыночным запросам.

3.3. Пересечение и специализация: когда выбор очевиден

Несмотря на четкие различия в принципах работы, иногда возникает вопрос о взаимозаменяемости каландра и экструдера. Однако выбор становится очевидным, когда вы анализируете конечную форму продукта. Если вам нужен материал постоянного поперечного сечения — профиль, труба, шланг, уплотнитель — экструдер является единственно правильным решением. Каландр физически не может создать такую форму, он предназначен для производства плоских или листовых материалов.

С другой стороны, когда ваша цель — получение резинового полотна с исключительной однородностью толщины, высокой плотностью и гладкой поверхностью, каландр не имеет альтернативы. Попытка использовать для этой задачи плоскощелевую головку экструдера не даст сравнимого качества по равномерности и физико-механическим свойствам листа, особенно при работе с некоторыми резиновыми смесями.

Специализация также проявляется в комбинированных линиях. Например, для производства конвейерных лент или резинотканевых материалов часто используют тандем: экструдер предварительно пластицирует и подает массу в зазор каландра, который затем формирует идеальный лист нужной толщины. Здесь вы используете сильные стороны обоих аппаратов: эффективную гомогенизацию от экструдера и прецизионное калибрование от каландра.

Таким образом, ваш выбор должен основываться на геометрии изделия и требованиях к качеству. Для объемных профилей — выбирайте экструдер. Для высококачественных листов и полотен — каландр. А для сложных многослойных продуктов — рассмотрите возможность интеграции обоих типов оборудования в единую технологическую линию.

4. Сравнение качества продукции и эксплуатационных характеристик

Когда вы сравниваете качество продукции, производимой на каландре и экструдере, важно понимать, что каждое оборудование дает принципиально разные результаты. Каландр, благодаря своей конструкции с несколькими валками, обеспечивает выдающуюся точность по толщине и исключительную гладкость поверхности резиновых листов. Это критически важно для таких применений, как прокладки, технические мембраны или основы для последующего ламинирования, где однородность материала является ключевым требованием.

С другой стороны, экструдер, как и наши высокоточные линии для медицинских и промышленных трубок APEX, демонстрирует превосходство в создании непрерывных профилей сложного сечения с высокой стабильностью геометрических размеров. Если ваша задача — производство уплотнителей, шлангов или специальных профилей, то экструдер обеспечит лучшее качество по таким параметрам, как консистенция формы и плотность материала по всей длине изделия.

Что касается эксплуатационных характеристик, то здесь выбор также зависит от ваших производственных нужд. Каландры, как правило, требуют более длительной настройки параметров (зазоры между валками, температуры), но после наладки обеспечивают высокую производительность для крупносерийного выпуска листового материала. Экструдеры, особенно современные интеллектуальные системы, подобные нашим, отличаются большей гибкостью и быстрой переналадкой для выпуска разных профилей, что идеально подходит для средних и малых серий с частой сменой ассортимента.

4.1. Толщина, однородность и качество поверхности

Когда вы рассматриваете толщину готовой продукции, каландр демонстрирует явное преимущество. Он позволяет получать листы с исключительно точной и равномерной толщиной по всей ширине полотна. Это достигается за счет точной регулировки зазоров между валками и их температурного режима. Если ваша задача — производство высококачественных резиновых листов, прокладок или полотен с жесткими допусками по толщине, каландр — ваш однозначный выбор.

С однородностью структуры материала ситуация схожая. Каландровая обработка, благодаря многократному пропусканию резиновой смеси через валки под высоким давлением, обеспечивает превосходную гомогенизацию. Вы получаете материал без внутренних пустот, с равномерным распределением всех компонентов смеси. Это критически важно для изделий, где важны стабильные механические свойства по всей площади.

Качество поверхности — еще один ключевой параметр. Каландр позволяет получать листы с гладкой, ровной и блестящей поверхностью, качество которой контролируется состоянием поверхности валков (шлифовка, полировка, хромирование). Для многих конечных применений, таких как внешние слоя конвейерных лент или декоративные покрытия, это незаменимое свойство.

Экструдер, в свою очередь, предлагает иной профиль качества. Он обеспечивает отличную однородность по длине изделия (профиля, трубы, шланга), но поперечное сечение формируется головкой-фильерой. Точность толщины стенок сложного профиля может быть высокой, но для получения плоских листов экструдер с щелевой головкой обычно уступает каландру в равномерности толщины и качестве поверхности.

Таким образом, если для вас первостепенны точность геометрии, безупречная гладкость поверхности и структурная однородность плоского листа — ваш путь лежит к каландру. Если же вы производите длинномерные изделия постоянного сечения, где важна консистенция по длине, а абсолютная гладкость поверхности не является главным требованием, экструдер станет эффективным решением.

4.2. Гибкость производства и скорость переналадки

Когда вы рассматриваете гибкость производства, экструдер обычно предлагает вам более быстрое и простое изменение параметров. Для перехода на новый профиль или размер трубы часто достаточно заменить формующую головку (фильеру) и отрегулировать скорость подачи и температуру. Это позволяет относительно быстро адаптироваться к новым заказам или изменяющимся требованиям рынка.

В случае с каландром для резиновых листов процесс переналадки является более сложным и трудоемким. Чтобы изменить толщину или ширину листа, вам необходимо физически регулировать зазор между валками, что требует времени и высокой квалификации оператора. Полная смена формата, например, ширины полотна, может потребовать остановки линии и механической перенастройки оборудования, что занимает значительно больше времени по сравнению с экструдером.

С точки зрения скорости запуска нового продукта экструдер также часто выигрывает. После переналадки вы можете быстро выйти на стабильные режимы и начать производство. В каландровых линиях, особенно при работе с резиновыми смесями, достижение стабильного качества по всей ширине и длине листа после изменения параметров требует более длительной «выработки» и тонкой настройки температурных режимов валков.

Таким образом, если ваш бизнес требует частой смены ассортимента продукции, работы с мелкими и средними партиями различных профилей, экструдер предоставит вам гораздо большую операционную гибкость. Каландровая линия для листов демонстрирует свою максимальную эффективность и экономичность при длительном производстве больших объемов продукции одного или нескольких близких типоразмеров, где важна стабильность геометрии и структуры листа.

4.3. Энергопотребление и общая эффективность процесса

Когда вы сравниваете энергопотребление каландра и экструдера, важно понимать фундаментальные различия в их рабочих принципах. Каландр, по своей сути, является высокоинерционным агрегатом. Для разогрева массивных валков до рабочей температуры и поддержания ее на постоянном уровне требуется значительное количество энергии. Основное потребление здесь связано с нагревом и вращением тяжелых стальных цилиндров. Если ваше производство работает с большими объемами листового материала и требует длительных непрерывных циклов, то каландр может демонстрировать относительно хорошую энергоэффективность в таком режиме. Однако при частых остановках и пусках потери энергии на повторный разогрев будут существенными.

Экструдер, с другой стороны, имеет иную структуру энергозатрат. Основными потребителями здесь являются привод шнека (электродвигатель) и система нагрева цилиндра. Современные экструдеры часто оснащены энергосберегающими приводами с частотным регулированием и высокоэффективными керамическими нагревателями с точной системой терморегулирования. Это позволяет минимизировать потери. Ключевое преимущество экструдера с точки зрения общей эффективности процесса — его высокая гибкость и скорость переналадки. Вам не нужно тратить часы на смену валков и прогрев, как в случае с каландром. Переход на выпуск другого профиля или размера может занять считанные минуты, что резко снижает простои и непроизводительный расход энергии.

Общая эффективность процесса (OEE) складывается не только из киловатт-часов. Вам необходимо учитывать такие факторы, как выход годной продукции, скорость производства и универсальность оборудования. Каландр обеспечивает исключительное качество поверхности и точность толщины листа, что минимизирует брак в этой категории продукции. Но если ваша номенклатура разнообразна и включает профили, уплотнители или шланги, то экструдер окажется неизмеримо более эффективным. Его способность к непрерывной работе и автоматизации процесса подачи сырья также вносит весомый вклад в общую производительность линии.

Таким образом, выбор в пользу того или иного оборудования с точки зрения энергопотребления и эффективности напрямую зависит от ваших задач. Для крупносерийного производства однотипных резиновых листов оптимальным решением может стать каландр. Для производства широкого ассортимента профильных изделий с частыми сменами рецептур и форм — экструдер будет безусловно более экономичным и гибким решением, обеспечивающим лучшую общую эффективность производственного процесса.

5. Как сделать правильный выбор для вашего производства

При выборе между каландром для резиновых листов и экструдером для вашего производства необходимо учитывать несколько ключевых факторов. Во-первых, определите форму конечной продукции: если вам нужны плоские, однородные листы или полотна с точной толщиной, каландр будет оптимальным решением. Если же ваша цель — производство непрерывных профилей, трубок, стержней или сложных поперечных сечений, то экструдер окажется незаменимым.

Во-вторых, оцените требования к качеству поверхности и точности размеров. Каландры, особенно высокоточные, идеально подходят для задач, где критична равномерность и гладкость листа. Экструдеры же обеспечивают высокую эффективность при формовании сложных контуров. Компания APEX, как производитель обоих типов оборудования, предлагает современные решения, где каландры обеспечивают превосходную калибровку, а экструдеры — стабильность выдавливания, что особенно важно для медицинских и автомобильных применений.

Наконец, проанализируйте гибкость вашего производства и объемы выпуска. Экструдеры часто быстрее перенастраиваются под новый профиль, в то время как каландры требуют более тонкой регулировки валков. Для крупносерийного производства листов каландр может быть более производительным. APEX интегрирует в свои машины элементы энергоэффективности и умного управления, помогая вам снизить эксплуатационные расходы независимо от выбранной технологии. Ваш выбор должен основываться на четком понимании технологических задач, требований к продукции и долгосрочных целей развития предприятия.

5.1. Ключевые вопросы перед покупкой: продукт, объем, бюджет

Перед тем как инвестировать в оборудование, вам необходимо четко ответить на три фундаментальных вопроса. Первый и самый важный: какой конечный продукт вы планируете производить? Если ваша цель — получение резиновых листов или полотен постоянной и точной толщины с превосходной гладкостью поверхности, то каландр — ваш очевидный выбор. Если же вам нужны непрерывные профили, такие как уплотнители, шланги, трубки или сложные поперечные сечения, то экструдер является незаменимым инструментом.

Второй ключевой вопрос касается объемов производства и требуемой гибкости линии. Каландры, особенно многовалковые, идеально подходят для крупносерийного производства листовых материалов с высокими требованиями к геометрической точности. Экструдеры же предлагают большую гибкость в быстрой смене профиля и формы изделия, что может быть критически важно для производства небольших партий разнообразной продукции.

Третий, но не менее важный аспект — это бюджет, включающий как первоначальные инвестиции, так и эксплуатационные расходы. Как правило, каландровая линия, особенно с системой точной регулировки зазоров и температурного контроля, требует более высоких капиталовложений. Экструдер может иметь более низкую стартовую стоимость, но вам необходимо учитывать затраты на проектирование и изготовление дорогостоящих форм (дорнов). Также проанализируйте энергопотребление, требования к площади и стоимость технического обслуживания каждого варианта.

5.2. Интеграция в существующую технологическую линию

Когда вы рассматриваете интеграцию нового оборудования, такого как каландр для резиновых листов или экструдер, в вашу существующую линию, ключевым фактором становится совместимость и последовательность процессов. Вам необходимо проанализировать, как новое устройство впишется в текущий технологический поток, не создавая узких мест или дисбаланса в производительности.

Для каландра критически важна интеграция на этапе после смешения или пластикации резиновой смеси. Вам нужно обеспечить бесперебойную подачу подготовленной массы на валки. Если ваша линия уже включает миксер или червячную машину, каландр логично становится следующим звеном для формирования листа заданной толщины. Оцените требования к пространству, так как каландры, особенно многовалковые, могут занимать значительную площадь.

В случае с экструдером интеграция часто происходит либо в начале линии для создания заготовки (например, для последующей вулканизации), либо как самостоятельный агрегат для производства конечных профилей. Вам необходимо проверить совместимость по производительности (кг/час) с предыдущим и последующим оборудованием. Также учтите, что экструдеру может потребоваться отдельная система охлаждения или протяжки для выходящего профиля, что нужно предусмотреть в планировке.

Обратите особое внимание на систему управления. Идеально, если новое оборудование можно интегрировать в вашу централизованную систему контроля (SCADA) или как минимум обеспечить согласованность рабочих параметров (температура, скорость) с соседними машинами. Это напрямую влияет на стабильность качества продукции.

Наконец, проведите тестовые запуски, если это возможно. Практическая проверка взаимодействия нового каландра или экструдера с вашей линией — лучший способ выявить скрытые проблемы с подачей сырья, синхронизацией скоростей или приемкой готовой продукции, прежде чем оборудование будет запущено в постоянную эксплуатацию.

5.3. Тенденции: комбинированные системы и автоматизация

Одной из ключевых тенденций в современной резинотехнической промышленности является переход к комбинированным системам, которые объединяют функции каландрования и экструзии. Это позволяет вам создавать более сложные изделия за один технологический цикл, повышая эффективность и снижая затраты. Например, система может сначала экструдировать профиль, а затем сразу каландровать его для придания точной толщины и гладкой поверхности.

Автоматизация играет здесь центральную роль. Современные комбинированные линии оснащены системами ЧПУ, датчиками контроля толщины, температуры и давления в реальном времени. Это дает вам беспрецедентный контроль над процессом, минимизирует человеческий фактор и обеспечивает стабильно высокое качество продукции от партии к партии. Вы можете программировать рецептуры и параметры для разных изделий, что значительно повышает гибкость вашего производства.

Интеграция с системами Industry 4.0 — это следующий шаг. Оборудование, способное собирать и анализировать данные о своей работе, помогает вам прогнозировать необходимость технического обслуживания, оптимизировать расход сырья и энергии. В долгосрочной перспективе это ведет к снижению себестоимости и повышению конкурентоспособности вашего предприятия.

При выборе между классическим каландром, экструдером или комбинированной системой вам следует оценить не только текущие потребности, но и стратегию развития. Инвестиции в автоматизированные и гибкие решения часто окупаются быстрее, особенно если вы планируете расширять ассортимент или работать с малыми и средними партиями высококачественной продукции.

Как видите, разница между каландром для резиновых листов и экструдером заключается не только в конструкции, но и в их роли в производственном цикле. Каландр идеально подходит для получения тонких, равномерных листов с превосходной отделкой поверхности, в то время как экструдер незаменим для непрерывного формования сложных профилей и погонажных изделий. Ваш выбор должен основываться на конкретных требованиях к конечному продукту и масштабам производства.

Надеемся, что это руководство помогло вам прояснить ключевые различия и сферы применения каждого оборудования. Помните, что правильный выбор технологии напрямую влияет на качество продукции, эффективность и рентабельность вашего бизнеса. Если у вас остались вопросы или вам нужна профессиональная консультация, не стесняйтесь обращаться к экспертам в этой области.

Если вы ищете надежного партнера в области высокотехнологичного оборудования для переработки резины и пластика, обратите внимание на компанию Qingdao Aipake Machinery Technology Co., Ltd. (международный бренд APEX). Основанная в 2014 году, APEX является высокотехнологичным предприятием, которое специализируется на исследованиях, производстве и продаже высококлассного оборудования для резиновой и пластиковой промышленности. Их основной ассортимент включает экструдеры для средств личной гигиены и промышленных сеток, высокоточные линии для производства медицинских и промышленных труб, оборудование для резиновой пены и профилей, а также автоматизированные линии для полиуретана и пены. Опираясь на провинциальный инженерно-технический центр и интеллектуальное производство, компания стремится предоставлять передовые, энергоэффективные и интеллектуальные промышленные решения. Продукция находит применение в электронике, медицине, автомобильных компонентах и строительстве, экспортируется в более чем 30 стран мира и обслуживает тысячи ведущих клиентов, что делает APEX конкурентоспособным лидером в области инноваций в машиностроении для резины и пластика.

Следующая статья:Производитель компактных напольных охладителей резины: инновационные решения для вашего производства