Процесс экструзии огнестойких труб из вспененного каучука класса B1: ключевые этапы и технологии производства

Процесс экструзии огнестойких труб из вспененного каучука класса B1 — это высокотехнологичная операция, которая требует точного оборудования и глубоких знаний в области материаловедения. Если ты занимаешься производством или проектированием систем, где важна пожарная безопасность, понимание этого процесса поможет тебе выбрать оптимальные решения. Мы расскажем, как создаются эти надежные и эффективные изделия, которые защищают от распространения огня и дыма.

В современном строительстве и промышленности требования к материалам постоянно ужесточаются, особенно в части огнестойкости. Трубы из вспененного каучука класса B1 идеально отвечают этим вызовам, сочетая гибкость, теплоизоляционные свойства и высокий уровень пожарной безопасности. Их производство через экструзию позволяет добиться однородной структуры и стабильного качества по всей длине изделия.

В этой статье мы шаг за шагом разберем, как происходит экструзия таких труб, на что обратить внимание при выборе сырья и оборудования, и как обеспечить соответствие конечного продукта строгим стандартам. Ты узнаешь не только о технических деталях, но и о практических преимуществах, которые эти трубы предлагают для твоих проектов.

1. Подготовка сырья и рецептуры

1.1. Выбор огнестойкого каучука и добавок

1.2. Создание вспенивающей композиции

1.3. Предварительная обработка и смешивание компонентов

2. Основные этапы процесса экструзии

2.1. Подача и пластификация материала в экструдере

2.2. Формование трубы через головку (фильеру)

2.3. Процесс вспенивания и стабилизации структуры

3. Контроль качества и ключевые параметры

3.1. Мониторинг температуры и давления в зонах экструдера

3.2. Проверка однородности вспененной структуры и геометрии

3.3. Испытания на огнестойкость (класс B1) и физико-механические свойства

4. Преимущества и области применения готовых труб

4.1. Высокие противопожарные характеристики и дымоподавление

4.2. Отличная гибкость и простота монтажа в системах

4.3. Долговечность и устойчивость к различным условиям эксплуатации

1. Подготовка сырья и рецептуры

Прежде чем приступить к экструзии, критически важным этапом является подготовка сырья и разработка точной рецептуры. Для тебя, как для специалиста, стремящегося получить трубы класса B1 с гарантированной огнестойкостью, выбор и подготовка компонентов — это основа качества. Сырьём обычно служит синтетический каучук, например, EPDM или SBR, который должен обладать высокой чистотой и стабильностью свойств. Именно на этом этапе в состав вводятся специальные антипирены, минеральные наполнители и другие добавки, которые подавляют горение, препятствуют распространению пламени и образованию дыма, обеспечивая материалу соответствие строгому классу B1 по пожарной безопасности.

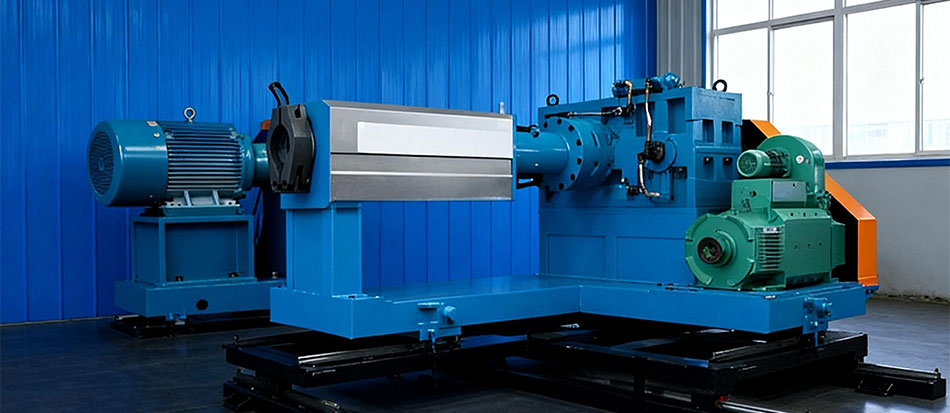

Процесс начинается с точного дозирования всех ингредиентов согласно рецептуре. Современное оборудование, подобное тому, которое разрабатывает и производит компания APEX, играет здесь ключевую роль. Их системы дозирования и смешения обеспечивают высочайшую точность и однородность смеси, что напрямую влияет на стабильность процесса экструзии и конечные свойства трубы. Ты можешь быть уверен, что каждая партия сырья будет идентичной, а значит, и готовые изделия будут соответствовать заявленным стандартам по всей длине.

После взвешивания компоненты поступают в высокоинтенсивный смеситель, где происходит их тщательное перемешивание при контролируемой температуре. Это необходимо для равномерного распределения антипиренов и вспенивающих агентов в каучуковой матрице. Полученная однородная смесь затем охлаждается и гранулируется, превращаясь в готовый для загрузки в экструдер компаунд. Качество этой подготовленной гранулы определяет, насколько гладко и эффективно пройдет последующий процесс экструзии, минимизируя твои риски появления брака и обеспечивая оптимальные эксплуатационные характеристики огнестойкой трубы.

1.1. Выбор огнестойкого каучука и добавок

Выбор каучука — это фундамент всего процесса. Для труб класса B1 ты не можешь использовать обычные эластомеры; нужны специальные огнестойкие марки, часто на основе EPDM (этиленпропилендиенового каучука) или хлоропренового каучука (CR). Эти материалы обладают врожденной устойчивостью к высоким температурам и замедляют распространение пламени. Ты должен проверить сертификаты на сырье, чтобы убедиться, что базовый полимер соответствует требуемому классу огнестойкости.

Однако одного каучука недостаточно. Ключевую роль играют антипирены — специальные добавки, которые при нагревании образуют защитный коксовый слой или выделяют газы, препятствующие горению. В твою рецептуру могут входить гидратированные оксиды алюминия, соединения фосфора или азота. Их тип и количество требуют точного расчета, так как они влияют не только на огнестойкость, но и на физико-механические свойства вспененного продукта.

Помимо антипиренов, тебе необходимо ввести вспенивающие агенты (порофоры), которые при нагреве в экструдере выделяют газ, создавая закрытопористую структуру. Стабилизаторы, пластификаторы и красители также являются частью рецептуры. Важно добиться идеальной дисперсии всех компонентов в смесителе перед подачей в экструдер — от этого зависит однородность структуры трубы и стабильность ее огнезащитных свойств по всей длине.

Разработка окончательной рецептуры — это всегда компромисс. Тебе нужно сбалансировать огнестойкость, гибкость, долговечность и технологичность смеси. Готовая композиция должна не только успешно пройти стандартные испытания на воспламеняемость, но и сохранять эластичность при монтаже и эксплуатации в различных условиях.

1.2. Создание вспенивающей композиции

Создание вспенивающей композиции — это сердце процесса, определяющее ключевые свойства будущей трубы: плотность, структуру ячеек, гибкость и, что критически важно, огнестойкость. Ты начинаешь с базовой полимерной матрицы, обычно на основе синтетического каучука EPDM или других эластомеров, которые обеспечивают отличную эластичность и долговечность.

Далее в рецептуру вводятся специальные вспенивающие агенты, которые активируются при высокой температуре в экструдере. Эти агенты разлагаются с выделением газа (чаще всего азота), равномерно распределяющегося в расплаве полимера. Ты должен строго контролировать их тип и количество, так как это напрямую влияет на степень вспенивания и, следовательно, на итоговую плотность и теплоизоляционные характеристики трубы.

Для достижения класса огнестойкости B1 в композицию обязательно добавляются антипирены и ингибиторы дымообразования. Эти добавки работают синергетически: они могут создавать защитный коксовый слой при воздействии пламени, поглощать тепло или выделять негорючие газы, разбавляющие кислород у поверхности материала. Правильный подбор и дисперсия этих компонентов — залог того, что твоя труба успешно пройдет все испытания на распространение пламени.

Также в смесь вводятся стабилизаторы, пластификаторы и наполнители. Их задача — обеспечить стабильность процесса экструзии, улучшить механические свойства вспененного материала и предотвратить преждевременное вспенивание в цилиндре экструдера. Тщательное перемешивание всех компонентов до получения абсолютно однородной смеси — обязательный этап, от которого зависит качество конечного продукта.

1.3. Предварительная обработка и смешивание компонентов

Предварительная обработка начинается с тщательной подготовки каучуковой основы и всех добавок. Ты должен понимать, что именно на этом этапе закладываются ключевые свойства будущей трубы: однородность, стабильность вспенивания и, что критически важно, огнестойкость. Каждый компонент — каучук, антипирены, вспенивающие агенты, стабилизаторы, красители — взвешивается с высокой точностью согласно утвержденной рецептуре для класса B1. Даже незначительное отклонение в пропорциях может повлиять на реакцию материала при воздействии пламени.

Затем следует процесс смешивания, который обычно осуществляется в закрытых смесителях, таких как внутренние смесители (например, типа «Бенбери») или двухроторные смесители. Это делается для предотвращения попадания влаги и загрязнений, а также для обеспечения полного и равномерного диспергирования всех ингредиентов в каучуковой матрице. Температура и время смешивания строго контролируются. Если температура окажется слишком высокой, это может привести к преждевременной вулканизации или деградации вспенивающего агента, что испортит всю партию сырья.

Особое внимание ты должен уделить дисперсии антипиренов и ингибиторов дыма. Их частицы должны быть максимально равномерно распределены по всему объему смеси. Только так можно гарантировать, что при пожаре защитный барьер образуется по всей поверхности и в толще материала трубы, эффективно препятствуя распространению пламени и выделению дыма. После смешивания получается однородная резиновая смесь в виде лент или гранул, которая охлаждается и отправляется на следующий этап — загрузку в экструдер.

Качество смеси проверяется путем отбора проб и проведения лабораторных тестов на такие параметры, как вязкость, степень сшивания и огнестойкость по малым образцам. Это твой последний шанс скорректировать процесс перед экструзией. Правильно подготовленная и смешанная композиция — это фундамент, на котором строится весь последующий процесс производства надежной огнестойкой трубы.

2. Основные этапы процесса экструзии

Теперь, когда ты понимаешь важность огнестойких труб из вспененного каучука класса B1, давай подробно рассмотрим, как именно они производятся методом экструзии. Этот процесс можно разделить на несколько ключевых этапов, каждый из которых критически важен для достижения конечных свойств продукта. Как специалист в области производства, ты оценишь точность и контроль, необходимые на каждом шаге.

Первый этап — подготовка и подача сырья. Ты начинаешь с высококачественной резиновой смеси, специально разработанной для соответствия классу огнестойкости B1. Сырье, часто в виде гранул или полос, загружается в бункер экструдера. Здесь важно обеспечить стабильность состава и влажности, чтобы гарантировать равномерное вспенивание в дальнейшем. Современные линии, подобные тем, что производит компания APEX, оснащены системами точной дозировки и предварительной термообработки, что минимизирует риски для качества.

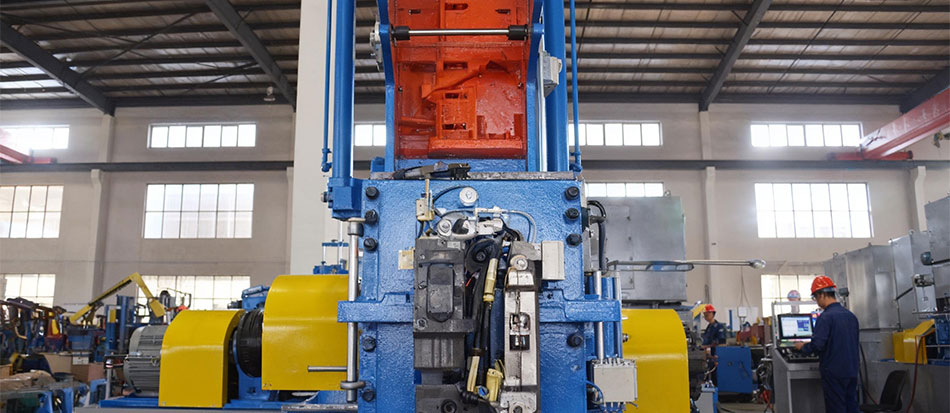

Далее следует собственно процесс экструзии. Сырье поступает в цилиндр экструдера, где оно нагревается и пластицируется шнеком. При этом в материал вводится химический вспениватель, который активируется при определенной температуре. Ты должен тщательно контролировать температурные профили по зонам цилиндра и головки — это определяет степень вспенивания и однородность ячеистой структуры. Оборудование APEX для экструзии труб обеспечивает прецизионный контроль этих параметров, что является залогом стабильного производства.

Сформированная в головке экструдера труба затем проходит через калибрующее и охлаждающее устройство. На этом этапе ты фиксируешь точные геометрические размеры изделия и «замораживаешь» вспененную структуру. Используются вакуумные калибраторы и водяные ванны охлаждения. После этого труба протягивается через тянущее устройство и нарезается на мерные длины или наматывается в бухты. Каждый этап требует слаженной работы всего производственного комплекса, где интеллектуальные системы управления, как в решениях от APEX, играют ключевую роль в обеспечении эффективности и повторяемости результата.

2.1. Подача и пластификация материала в экструдере

Процесс начинается с загрузки гранулированного вспененного каучука класса B1 в бункер экструдера. Важно понимать, что качество и однородность сырья напрямую влияют на конечные свойства трубы. Поэтому ты должен убедиться, что используемый материал имеет стабильный химический состав и соответствует требуемым стандартам огнестойкости и дымообразования.

После загрузки материал поступает в зону пластификации экструдера. Здесь, под воздействием вращающегося шнека и внешнего нагрева, гранулы постепенно превращаются в однородную вязкотекучую массу. Для тебя ключевым моментом является контроль температуры в различных зонах цилиндра. Слишком высокая температура может привести к преждевременному началу вспенивания или даже деструкции полимера, а слишком низкая — к неполной пластификации и образованию дефектов.

Шнек выполняет не только функцию перемешивания и плавления. Его геометрия и скорость вращения тщательно подбираются, чтобы обеспечить равномерное давление и гомогенизацию расплава. Это критически важно для получения стабильной ячеистой структуры после вспенивания. Ты должен следить за параметрами работы шнека, так как они определяют производительность и качество промежуточного продукта.

В процессе пластификации также вводятся необходимые добавки, если они не были предварительно смешаны с гранулятом. Речь идет о вспенивающих агентах, антипиренах, стабилизаторах. Их равномерное распределение в расплаве — залог того, что твоя готовая труба будет обладать одинаковыми огнезащитными и физико-механическими характеристиками по всему периметру и длине.

На выходе из зоны пластификации ты получаешь полностью гомогенизированный, нагретый до заданной температуры полимерный расплав, готовый к формованию. Этот этап является фундаментальным, и любые ошибки здесь практически невозможно исправить на последующих стадиях производства. Поэтому контроль за подачей и пластификацией — это основа для изготовления надежной огнестойкой трубы.

2.2. Формование трубы через головку (фильеру)

Формование трубы через головку, или фильеру, является сердцем процесса экструзии. Именно здесь подготовленная однородная масса вспененного каучука класса B1 приобретает свою окончательную форму и основные геометрические параметры. Ты можешь представить фильеру как сложное сопло, через которое материал выдавливается под высоким давлением, формируя непрерывную трубную заготовку с заданным внутренним и наружным диаметром.

Конструкция головки критически важна для качества продукции. Она спроектирована так, чтобы обеспечивать ламинарное, равномерное течение материала без завихрений, которые могли бы создать слабые места в структуре пены. Для огнестойких труб особенно важно, чтобы распределение антипиренов и других добавок в поперечном сечении было абсолютно однородным — это гарантирует стабильные противопожарные свойства по всему периметру и длине трубы.

В процессе формования ты должен контролировать несколько ключевых параметров: скорость экструзии, температуру головки и давление расплава. Температура должна поддерживаться в строго заданном диапазоне, чтобы обеспечить оптимальную вязкость материала для формования и одновременно не допустить преждевременного начала или, наоборот, замедления реакции вспенивания. Давление же необходимо для придания материалу плотности и формирования гладкой, беспористой внутренней и внешней поверхности.

На выходе из фильеры заготовка трубы попадает в калибрующее и охлаждающее устройство, но именно на этапе формования закладываются её основные физико-механические и огнезащитные характеристики. Правильно настроенная головка позволяет добиться идеально круглого сечения, постоянной толщины стенки и той самой закрытоячеистой структуры вспененного каучука, которая отвечает за низкую дымообразующую способность и высокое сопротивление распространению пламени, соответствующее классу B1.

2.3. Процесс вспенивания и стабилизации структуры

Процесс вспенивания начинается сразу после того, как расплавленная смесь каучука и специальных добавок выходит из головки экструдера. В этот момент в материал вводится вспенивающий агент, который активируется под воздействием высокой температуры. Ты должен понимать, что равномерность распределения этого агента критически важна — от этого зависит однородность ячеистой структуры по всему сечению трубы. Контроль температуры и давления на этом этапе позволяет управлять размером и количеством пор, что напрямую влияет на конечные теплоизоляционные и механические свойства изделия.

Стабилизация образовавшейся пенной структуры — следующий ключевой шаг. Если вспенивание можно сравнить с «взрывным» ростом пор, то стабилизация — это их «замораживание» в нужном состоянии. Для этого труба проходит через зону калибровки и охлаждения, где материал быстро остывает, фиксируя свою новую, увеличенную в объеме форму. Здесь тебе необходимо обеспечить точный теплосъем, чтобы предотвратить последующую усадку или деформацию трубы.

Качество структуры напрямую связано с огнестойкостью класса B1. Закрытоячеистая структура, которую ты получаешь в результате контролируемого вспенивания и стабилизации, препятствует проникновению кислорода и распространению пламени внутри материала. Более того, стабильная структура обеспечивает постоянство теплопроводности и долговечность изделия в условиях эксплуатации. Нарушение технологии на этом этапе может привести к образованию крупных неравномерных пор или разрушению перегородок между ними, что резко снизит как изоляционные, так и противопожарные характеристики.

Таким образом, процесс вспенивания и стабилизации — это сердцевина технологии, где сырая резиновая смесь превращается в высокоэффективный огнестойкий материал. Понимая физику и химию этих этапов, ты можешь не только контролировать текущее производство, но и оптимизировать рецептуры и режимы для достижения специфических требований своих проектов, гарантируя надежную защиту от огня и дыма на протяжении всего срока службы трубопроводной системы.

3. Контроль качества и ключевые параметры

Контроль качества на каждом этапе экструзии огнестойких труб из вспененного каучука класса B1 — это то, что гарантирует их надежность и соответствие стандартам. Ты должен понимать, что ключевые параметры, такие как однородность вспененной структуры, точность геометрических размеров, плотность и, самое главное, огнестойкие свойства, требуют постоянного мониторинга. Современное производство, подобное нашему на APEX, оснащено системами онлайн-контроля, которые отслеживают температуру, давление и скорость экструзии в реальном времени, обеспечивая стабильность процесса.

Особое внимание уделяется тестированию готовой продукции. Трубы проверяются на сопротивление распространению пламени (класс B1), образование дыма и токсичность продуктов горения. Для тебя, как для специалиста, важно знать, что использование высокоточного оборудования, такого как наши экструзионные линии, позволяет минимизировать отклонения и добиться повторяемости качественных характеристик от партии к партии. Это напрямую влияет на безопасность и долговечность конечных инженерных систем.

Таким образом, строгий контроль качества и соблюдение ключевых технологических параметров — это не просто формальность, а основа для создания продукта, которому можно доверять в критически важных применениях. Наш опыт в APEX показывает, что инвестиции в передовые технологии контроля окупаются высочайшей репутацией продукции и удовлетворенностью клиентов по всему миру.

3.1. Мониторинг температуры и давления в зонах экструдера

Мониторинг температуры в различных зонах экструдера — это основа для получения стабильной и однородной вспененной структуры каучука. Ты должен понимать, что материал класса B1 содержит специальные антипирены, которые активируются и работают эффективно только в строго определенном температурном окне. Если температура в зоне подачи и пластикации будет слишком низкой, сырье не достигнет нужной вязкости, что приведет к повышенной нагрузке на шнек и неоднородному вспениванию. Слишком высокая температура в зоне дозирования и формования головки может вызвать преждевременное начало реакции вспенивания внутри экструдера или даже деградацию полимерной матрицы, что критично скажется на огнестойкости итоговой трубы.

Давление — второй ключевой параметр, неразрывно связанный с температурой. В зоне сжатия и гомогенизации ты должен обеспечить достаточное давление для полного перемешивания компонентов, включая антипирены, и удаления возможных пузырьков газа. Падение давления в зоне фильера (формующей головки) должно быть плавным и контролируемым, так как именно этот градиент определяет скорость и равномерность расширения вспенивающегося агента при выходе материала в атмосферу. Резкие скачки давления приведут к дефектам поверхности трубы, таким как волнистость или разрывы, что напрямую влияет на герметичность и изоляционные свойства.

Для точного контроля современные линии оснащаются каскадом датчиков температуры (чаще всего термопар) и прессометров, установленных в каждой функциональной зоне цилиндра экструдера и в головке. Твоя задача — не просто считывать их показания, а анализировать взаимосвязь. Например, рост давления в зоне дозирования при стабильной температуре может сигнализировать о начале загрязнения фильтрующей сетки или о неоптимальной реологии расплава. Оперативная реакция на такие сигналы позволяет предотвратить брак и простои.

Важно помнить, что настройки температуры и давления не являются универсальными. Они зависят от конкретной рецептуры вспененного каучука, скорости экструзии и желаемой плотности конечной трубы. Поэтому ты должен проводить калибровку и тонкую настройку режимов при смене партии сырья или изменении типоразмера продукции. Ведение логов всех параметров для каждой производственной партии — это не бюрократия, а инструмент для быстрого поиска и устранения причин возможных отклонений в качестве.

Таким образом, непрерывный и точный мониторинг температуры и давления — это не просто техническая формальность, а активный процесс управления, который гарантирует, что каждая метр произведенной трубы будет иметь стабильную закрытоячеистую структуру, равномерное распределение антипиренов и, как следствие, подтвержденный класс огнестойкости B1. Игнорирование этого этапа сводит на нет все предыдущие усилия по подготовке сырья и настройке оборудования.

3.2. Проверка однородности вспененной структуры и геометрии

Проверка однородности вспененной структуры — это критически важный этап, который напрямую влияет на огнестойкость и теплоизоляционные свойства трубы. Ты должен убедиться, что ячейки пены распределены равномерно по всей толщине стенки, без крупных пустот или уплотнений. Для этого используются методы микроскопического анализа срезов образцов. Любая неоднородность может стать слабым местом, где под воздействием пламени начнется быстрое разрушение материала.

Геометрические параметры — это не просто внешние размеры. Тебе необходимо контролировать постоянство внутреннего и внешнего диаметра по всей длине трубы, толщину стенки и ее концентричность. Отклонения в геометрии приведут к проблемам при монтаже, ухудшению герметичности соединений и неравномерному распределению рабочих нагрузок. Контроль осуществляется с помощью прецизионных калибров и лазерных измерительных систем в реальном времени на выходе из экструдера.

Связь между структурой и геометрией прямая. Нестабильный процесс вспенивания немедленно отражается на размерах изделия. Поэтому ты должен анализировать эти параметры в комплексе. Современные линии экструзии оснащены системами обратной связи, которые корректируют температуру, давление и скорость подачи сырья при обнаружении отклонений, обеспечивая стабильность как структуры, так и формы.

Регулярный отбор образцов для лабораторных испытаний — обязательная практика. Помимо визуального и измерительного контроля, ты можешь проводить тесты на плотность, которые косвенно подтверждают однородность вспененного каучука. Соответствие заданной плотности по всей длине партии продукции — надежный индикатор того, что технологический процесс находится под контролем и конечный продукт будет соответствовать заявленному классу огнестойкости B1.

3.3. Испытания на огнестойкость (класс B1) и физико-механические свойства

Испытания на огнестойкость являются ключевым этапом, подтверждающим соответствие труб классу B1. Для тебя, как для специалиста, важно понимать, что это означает на практике. Класс B1 (трудновоспламеняемые материалы) присваивается после серии строгих тестов, таких как испытание на распространение пламени и определение индекса кислородного предела (LOI). Труба подвергается воздействию открытого огня, и оценивается ее способность к самостоятельному горению после удаления источника пламени, а также скорость распространения огня и образование горящих капель.

Помимо огневых испытаний, ты должен уделять внимание проверке физико-механических свойств готовой трубы. К ним относятся плотность вспененной структуры, которая напрямую влияет на теплоизоляционные характеристики, прочность на разрыв и относительное удлинение при разрыве. Эти параметры гарантируют, что труба не только не поддерживает горение, но и сохранит целостность и функциональность при монтаже и в условиях эксплуатационных нагрузок, вибраций или перепадов температур.

Контроль таких свойств, как теплопроводность и гибкость, также входит в этот блок испытаний. Для тебя это означает уверенность в том, что труба будет эффективно выполнять свою основную задачу — изоляцию, оставаясь при этом удобной для монтажа даже в сложных трассах. Стабильность этих параметров по всей длине трубы — прямое следствие хорошо отлаженного процесса экструзии, о котором мы говорили ранее.

Регулярный лабораторный контроль по всем указанным параметрам — это не просто формальность, а необходимое условие для выпуска продукта, которому ты можешь доверять. Понимая суть этих испытаний, ты сможешь более осознанно оценивать техническую документацию от производителей и выбирать продукцию, гарантированно обеспечивающую требуемый уровень безопасности и долговечности для твоего проекта.

4. Преимущества и области применения готовых труб

Когда ты выбираешь огнестойкие трубы из вспененного каучука класса B1, произведённые методом экструзии, ты получаешь продукт с рядом ключевых преимуществ. Прежде всего, эти трубы обладают отличной гибкостью и просты в монтаже, что позволяет тебе эффективно реализовывать проекты даже в сложных пространствах. Их превосходные теплоизоляционные свойства помогают минимизировать энергопотери, а огнестойкость класса B1 обеспечивает надёжную защиту от распространения пламени и дыма, что критически важно для безопасности зданий и промышленных объектов.

Области применения таких труб чрезвычайно широки. Ты можешь использовать их в системах вентиляции и кондиционирования, где требуется не только функциональность, но и соответствие строгим противопожарным нормам. Они идеально подходят для объектов с повышенными требованиями к безопасности: больниц, школ, торговых центров, офисных зданий и промышленных предприятий. Благодаря стабильному качеству, достигаемому за счёт высокоточной экструзии на современном оборудовании, как, например, в решениях от APEX, эти трубы гарантируют долговечность и безотказную работу систем на протяжении многих лет.

Таким образом, инвестируя в эти трубы, ты не только обеспечиваешь выполнение нормативных требований, но и получаешь технологичное, экономичное и надёжное решение для своих проектов. Их производство, основанное на передовых технологиях экструзии, которое является специализацией таких компаний, как APEX, гарантирует оптимальное сочетание производительности, безопасности и общей стоимости владения.

4.1. Высокие противопожарные характеристики и дымоподавление

Когда ты выбираешь трубы из вспененного каучука класса B1, ты в первую очередь инвестируешь в безопасность. Их высокая противопожарная характеристика достигается благодаря специальным антипиренам, интегрированным в структуру материала в процессе экструзии. Эти добавки работают по принципу ингибирования пламени: при воздействии высокой температуры они выделяют негорючие газы или образуют защитный коксовый слой, который изолирует полимерную основу от кислорода и тепла, эффективно препятствуя распространению огня.

Ключевым параметром, на который тебе стоит обратить внимание, является классификация по горючести. Класс B1 (трудногорючие материалы) означает, что материал не поддерживает самостоятельное горение после удаления источника зажигания. В условиях реального пожара это критически важно для локализации очага и предотвращения быстрого распространения пламени по кабельным трассам или вентиляционным системам, где часто прокладываются такие трубы.

Не менее важна способность к дымоподавлению. Вспененный каучук, произведенный по данной технологии, при термическом разложении выделяет минимальное количество дыма с низкой оптической плотностью. Для тебя это означает, что в случае возгорания люди в здании будут иметь больше времени для эвакуации благодаря сохранению видимости, а пожарным расчетам будет проще найти очаг и провести спасательные работы.

Эти свойства — результат не только правильно подобранного сырья, но и контролируемых условий экструзии. Однородное распределение антипиренов по всему объему материала, достигнутое в шнековой системе экструдера, гарантирует, что защитные характеристики будут одинаковыми по всей длине и окружности трубы. Таким образом, ты получаешь продукт, надежность которого предсказуема и не имеет слабых мест.

4.2. Отличная гибкость и простота монтажа в системах

Одним из ключевых практических преимуществ огнестойких труб из вспененного каучука B1, полученных методом экструзии, является их выдающаяся гибкость. Эта характеристика напрямую вытекает из однородной закрытоячеистой структуры материала, сформированной в процессе производства. В отличие от жестких альтернатив, эти трубы ты можешь легко изгибать вручную, огибая препятствия и следуя сложной геометрии трассы без необходимости использования множества колен и фитингов.

Эта гибкость напрямую трансформируется в невероятную простоту и скорость монтажа. Тебе не потребуется специальное тяжелое оборудование для гибки или сварки. Монтажник может быстро размотать бухту, отрезать трубу нужной длины острым ножом и сразу установить ее на место. Это значительно сокращает трудозатраты и время выполнения работ, что критически важно как при новом строительстве, так и при реконструкции, где доступ часто ограничен.

Кроме того, упругость вспененного каучука обеспечивает отличную компенсацию вибраций и термических расширений системы. Труба не треснет и не потеряет своих свойств при циклических нагрузках. При монтаже в стесненных условиях или на подвижных конструкциях эта гибкость становится незаменимым качеством, обеспечивающим долговечность и надежность всего трубопровода.

Простота монтажа также означает снижение риска ошибок. Минимальное количество соединений повышает герметичность и надежность системы в целом. Для тебя как проектировщика или монтажника это дает большую свободу в планировании трасс и позволяет оперативно вносить изменения прямо на объекте, не сталкиваясь с проблемами адаптации жестких трубопроводов.

4.3. Долговечность и устойчивость к различным условиям эксплуатации

Когда ты выбираешь огнестойкие трубы из вспененного каучука класса B1, их долговечность становится одним из ключевых факторов. Благодаря закрытоячеистой структуре, созданной в процессе экструзии, материал обладает высокой устойчивостью к старению и деградации под воздействием времени. Это означает, что твоя система будет сохранять свои изоляционные и защитные свойства на протяжении всего жизненного цикла объекта, без необходимости частой замены компонентов.

Эти трубы демонстрируют выдающуюся устойчивость к широкому диапазону температур, что критически важно для различных условий эксплуатации. Они эффективно работают как в условиях низких температур, сохраняя эластичность, так и при повышенных тепловых нагрузках, не теряя своей структурной целостности. Это позволяет тебе применять их в системах отопления, вентиляции, кондиционирования и холодоснабжения с полной уверенностью в надежности.

Химическая стойкость материала — еще одно важное преимущество. Трубы устойчивы к воздействию масел, слабых кислот, щелочей и многих других агрессивных сред, которые могут присутствовать в промышленных атмосферах или в результате случайных разливов. Это значительно расширяет область их применения и снижает риски преждевременного выхода из строя.

Механическая прочность и устойчивость к вибрациям обеспечивают дополнительную надежность. Даже при монтаже в сложных трассах или в условиях постоянной вибрации оборудования, трубы не трескаются и не разрушаются. Их устойчивость к ультрафиолетовому излучению (при наличии соответствующей оболочки) позволяет использовать их и в открытых установках без потери ключевых характеристик.

В итоге, выбирая эти трубы, ты получаешь решение, которое не только соответствует строгим нормам пожарной безопасности, но и минимизирует будущие эксплуатационные расходы. Долгий срок службы, минимальное техническое обслуживание и способность выдерживать сложные условия делают их экономически выгодным и технически обоснованным выбором для твоих проектов.

Процесс экструзии огнестойких труб из вспененного каучука класса B1 — это сложный, но хорошо отработанный технологический путь, который приводит к созданию продуктов, спасающих жизни и имущество. Надеемся, наше руководство помогло тебе лучше понять его этапы и важность каждого решения на производстве.

Помни, что успех зависит не только от соблюдения рецептуры и параметров, но и от использования надежного и точного оборудования. Современные экструзионные линии позволяют автоматизировать контроль, минимизировать брак и обеспечивать стабильно высокое качество трубной продукции, соответствующей международным нормам.

Если ты ищешь партнера для реализации подобных проектов, обрати внимание на опыт компании APEX (青岛艾派克机械科技有限公司). С 2014 года мы специализируемся на разработке и производстве высокоточного экструзионного оборудования для различных отраслей, включая линии для изготовления сложных труб и профилей. Наши решения, основанные на собственных инженерных разработках и работе省级工程技术中心, помогают клиентам по всему миру создавать инновационную и безопасную продукцию. Мы понимаем тонкости процессов, подобных экструзии огнестойких труб, и готовы предложить тебе умные и энергоэффективные промышленные решения.