Как машина обеспечивает точное соотношение компонентов: ключ к качеству вашей продукции

Как машина обеспечивает точное соотношение компонентов? Этот вопрос лежит в основе производства высококачественных изделий из полимеров, резины и других материалов. Точность дозирования напрямую влияет на прочность, эластичность, долговечность и, в конечном счете, на стоимость вашего конечного продукта.

В современном промышленном мире даже малейшее отклонение в пропорциях может привести к браку, потере сырья и снижению доверия клиентов. Поэтому понимание технологий, стоящих за этой точностью, критически важно для вашего бизнеса.

В этой статье мы подробно разберем, как современное оборудование, такое как производимое компанией APEX, решает эту сложную задачу, обеспечивая вам стабильность и превосходное качество на каждом этапе производства.

1. Основные принципы точного дозирования

1.1. Роль прецизионных дозаторов и насосов

1.2. Важность обратной связи от датчиков в реальном времени

1.3. Контроль температуры и вязкости материалов

2. Сердце системы: интеллектуальное управление

2.1. ПЛК-контроллеры и их алгоритмы

2.2. Сенсорные панели и простота настройки параметров

2.3. Компенсация отклонений «на лету»

3. Ключевые технологические компоненты машины

3.1. Шнеки и цилиндры специальной конструкции

3.2. Клапаны и смесительные головки высокого давления

3.3. Системы фильтрации и дегазации

4. Преимущества для вашего производства

4.1. Снижение расхода сырья и минимизация отходов

4.2. Стабильное качество продукции от партии к партии

4.3. Повышение общей эффективности (OEE) и рентабельности

5. Выбор правильного оборудования

5.1. Критерии оценки точности машины

5.2. Важность адаптации под ваши конкретные материалы

5.3. Поддержка и сервис как гарантия долгосрочной точности

1. Основные принципы точного дозирования

Основные принципы точного дозирования, которые мы реализуем в оборудовании APEX, базируются на трех ключевых элементах: прецизионные механические узлы, интеллектуальная система управления и стабильная подача материала. Представьте, что вы производите медицинскую трубку: даже отклонение в доли процента в составе полимера или добавок может повлиять на её биосовместимость и прочность. Наши машины исключают этот риск.

Во-первых, сервоприводы и шарико-винтовые передачи обеспечивают движение с микронной точностью. Во-вторых, современный ПЛК (программируемый логический контроллер) непрерывно сравнивает заданные вами параметры с фактическими данными от датчиков, мгновенно внося коррективы. В-третьих, специальные конструкции бункера и шнека предотвращают зависание или неравномерную подачу сырья.

Таким образом, для вас это означает не просто соблюдение рецептуры, а гарантированную повторяемость качества от партии к партии, экономию дорогостоящих компонентов и полный контроль над процессом. Это технологическое превосходство лежит в основе нашей репутации как глобального поставщика решений для таких требовательных отраслей, как медицина и автомобилестроение.

1.1. Роль прецизионных дозаторов и насосов

Прецизионные дозаторы и насосы — это сердце системы точного дозирования. Именно они физически отвечают за отмер и подачу строго заданного объема или массы каждого компонента в смеситель. Представьте их как высокоточные шприцы или мерные цилиндры, управляемые искусным интеллектом. В отличие от простых заслонок или клапанов, эти устройства способны работать с материалами разной вязкости — от жидких пластификаторов до густых паст и наполнителей — сохраняя при этом повторяемость цикла за циклом.

Ключевой параметр для вас — это их разрешающая способность и повторяемость. Разрешающая способность определяет минимальную порцию, которую дозатор может точно отмерить. Повторяемость (или коэффициент вариации) показывает, насколько стабильно он выдает одну и ту же дозу при каждом срабатывании. В оборудовании APEX, например, используются дозаторы объемного или весового типа с сервоприводом, что обеспечивает повторяемость на уровне долей процента. Это значит, что рецептура вашего материала не будет «плыть» от партии к партии.

Но сами по себе дозаторы — лишь исполнительные механизмы. Их работа была бы невозможна без системы управления. Современные контроллеры, получая сигнал от задатчика рецепта, рассчитывают необходимый ход плунжера, скорость вращения шнека или время открытия клапана для конкретного дозатора. Они компенсируют такие факторы, как изменение давления в линии или температуры материала, которые могут влиять на его плотность и текучесть. Таким образом, система работает не «вслепую», а постоянно подстраивается для достижения целевых параметров.

Для вас, как для производителя, выбор правильного типа дозатора — стратегическое решение. Плунжерные насосы идеальны для высокоточного дозирования жидкостей и паст. Шнековые дозаторы незаменимы для сыпучих материалов и порошков. Взвешивающие дозаторы (loss-in-weight) обеспечивают высочайшую точность для ключевых и дорогостоящих компонентов, непрерывно контролируя массу в бункере. Комбинируя эти типы в одной линии, вы создаете гибкую и точную систему, способную воспроизводить самую сложную рецептуру.

1.2. Важность обратной связи от датчиков в реальном времени

Представьте, что вы управляете дозированием компонентов вслепую, полагаясь только на предварительные настройки. Без обратной связи вы не сможете узнать, соответствует ли реальный процесс вашим планам. Именно здесь в игру вступают датчики в реальном времени — они становятся «глазами» и «ушами» вашей машины, непрерывно сообщая системе точные данные о том, что происходит в данный момент.

Эти датчики измеряют ключевые параметры: фактический вес материала в бункере или на весовой платформе, давление в гидравлической системе, температуру компонентов, скорость вращения шнека. Любое отклонение, например, изменение насыпной плотности сырья или небольшое засорение, немедленно фиксируется. Система не просто собирает данные — она их анализирует.

На основе этого потока информации система управления (например, промышленный ПЛК) мгновенно корректирует работу исполнительных механизмов. Если датчик веса показывает, что компонента A подано на 0,5% меньше заданного, контроллер увеличивает скорость подачи или время открытия клапана, чтобы компенсировать эту нехватку до того, как цикл дозирования завершится. Это динамическая, замкнутая система управления с обратной связью.

Для вас это означает, что точность обеспечивается не разово при настройке, а постоянно, в каждом цикле, несмотря на неизбежные внешние факторы. Это сводит к нулю риск накопления ошибок и гарантирует, что каждая партия, каждый килограмм смеси будет соответствовать рецептуре. Без такой обратной связи в реальном времени любая, даже самая совершенная механическая часть, не сможет гарантировать стабильное качество вашей продукции.

1.3. Контроль температуры и вязкости материалов

Когда вы работаете с полимерами или резиновыми смесями, температура материала — это не просто параметр, это переменная, напрямую диктующая его вязкость. Представьте, что ваша смесь — это мёд: в холоде он густой и течёт медленно, а в тепле становится текучим. Малейшее изменение температуры на линии подачи приводит к изменению объёма, проходящего через дозатор за единицу времени, даже если механический узел работает идеально. Это прямая угроза точности вашей рецептуры.

Современные машины, такие как наши дозаторы, решают эту проблему с помощью многоуровневой системы термостатирования. Критически важные зоны — бункер-питатель, шнек и головка дозирующего узла — оснащены независимыми контурами нагрева и охлаждения с точными PID-регуляторами. Это позволяет вам не просто задать температуру, а поддерживать её с отклонением в ±1°C или даже меньше, обеспечивая стабильную вязкость материала от начала до конца цикла.

Но контроль — это не только нагрев. Для некоторых термочувствительных материалов ключевую роль играет активное охлаждение, предотвращающее перегрев от трения в шнеке. Таким образом, система гарантирует, что материал поступает в зону дозирования с предсказуемыми и постоянными реологическими свойствами. Для вас это означает, что каждый грамм или кубический сантиметр, отмеренный машиной, соответствует заданному объёму, а не массе, искажённой температурным расширением или изменением текучести.

Понимание и контроль вязкости — это фундамент точности. Без него даже самый совершенный шнек или весовой датчик будет работать с погрешностью. Наше оборудование берёт эту переменную под жёсткий контроль, превращая её из источника ошибок в гаранта стабильности вашего производственного процесса и, как следствие, неизменно высокого качества вашей продукции.

2. Сердце системы: интеллектуальное управление

Итак, как же современная машина, такая как производимая APEX, достигает этой безупречной точности? Сердцем системы является интеллектуальное управление. Представьте, что вы управляете сложным производством: вам нужен не просто рецепт, а умный «мозг», который в реальном времени отслеживает, корректирует и гарантирует соблюдение каждого параметра. Именно эту роль выполняют наши продвинутые контроллеры и программное обеспечение.

В основе лежит технология точного дозирования, часто с использованием сервоприводов или гидравлических систем с обратной связью. Но ключевое отличие — это интеграция. Система управления APEX не просто дает команду двигателям. Она непрерывно получает данные от высокоточных датчиков — о температуре, давлении, скорости вращения шнека и фактическом расходе материала. Если возникает малейшее отклонение от заданной вами формулы, интеллектуальный алгоритм мгновенно вычисляет поправку и вносит изменения, компенсируя любые внешние возмущения.

Для вас, как для производителя, это означает невиданный уровень контроля и стабильности. Вы задаете точное соотношение компонентов через удобный интерфейс, а «сердце» машины берет на себя всю рутинную работу по его поддержанию на протяжении всего цикла производства, будь то изготовление тончайшей медицинской трубки или сложного резинового профиля. Это и есть тот самый ключ к воспроизводимому качеству и минимизации отходов, что напрямую влияет на вашу рентабельность и репутацию.

2.1. ПЛК-контроллеры и их алгоритмы

ПЛК-контроллер в системе дозирования — это ваш цифровой мозг, принимающий решения в реальном времени. Он непрерывно получает данные от датчиков о массе, объеме, температуре и давлении, сравнивает их с заданными вами эталонными значениями и мгновенно корректирует работу исполнительных механизмов. Его алгоритмы — это не просто набор команд, а сложная логика, которая учится на процессе, предвосхищая возможные отклонения.

Ключевые алгоритмы, которые работают на вас, включают ПИД-регулирование (пропорционально-интегрально-дифференциальное). Оно не просто реагирует на текущую ошибку в дозировке, но и учитывает накопленную историю ошибок и скорость их изменения. Это позволяет системе плавно и точно выходить на заданную точку, избегая колебаний и перерегулирования, которые могли бы испортить вашу рецептуру.

Более продвинутые системы используют каскадные и адаптивные алгоритмы. Например, если внешняя температура в цехе влияет на вязкость компонента, ПЛК по сигналу датчика может автоматически скорректировать параметры подачи (скорость, давление), чтобы компенсировать это изменение и сохранить точную массу дозы. Для вас это означает стабильность качества продукции независимо от внешних условий.

Программируемая логика позволяет вам гибко настраивать процессы под разные рецептуры. Вы можете создавать и сохранять в памяти контроллера сотни рецептов, переключаясь между ними одним нажатием. Алгоритмы обеспечивают не только точность единичной дозы, но и синхронизацию работы нескольких дозаторов, что критически важно для сложных многокомпонентных смесей, с которыми вы работаете.

Таким образом, интеллектуальные алгоритмы ПЛК-контроллера — это ваш главный инструмент для перевода цифровых значений рецептуры в физические параметры с высочайшей точностью. Они превращают сырье в предсказуемый, качественный продукт, экономя ваше время, сырье и защищая репутацию вашего бренда.

2.2. Сенсорные панели и простота настройки параметров

Современные сенсорные панели на машинах для дозирования компонентов — это не просто экраны, а ваш главный инструмент для диалога с оборудованием. Они заменяют десятки механических переключателей и кнопок, предоставляя интуитивно понятный графический интерфейс. Вы видите все ключевые параметры процесса — от заданных весов или объемов компонентов до текущей температуры и давления — в реальном времени на одном экране.

Простота настройки заключается в логичной структуре меню. Вам не нужно быть программистом, чтобы задать новую рецептуру. Вы последовательно вводите данные для каждого компонента: тип материала, точное требуемое соотношение, скорость подачи, параметры смешивания. Система часто предлагает подсказки и предупреждает о потенциальных ошибках, например, если суммарный объем превышает емкость миксера.

Важнейший аспект — это возможность сохранения неограниченного количества рецептов в памяти машины. Вы создаете идеальные настройки для каждого вашего продукта один раз, а затем загружаете их одним касанием. Это исключает человеческие ошибки при переналадке между разными партиями и гарантирует, что каждая следующая смесь будет идентична предыдущей, обеспечивая стабильность вашего производства.

Кроме того, сенсорные панели обеспечивают простой доступ к диагностике и журналам работы. Вы можете быстро просмотреть историю операций, проанализировать любые отклонения и оперативно вносить корректировки. Это превращает процесс настройки из сложной технической задачи в управляемый и полностью контролируемый вами рабочий этап, что напрямую способствует точности конечного соотношения компонентов.

2.3. Компенсация отклонений «на лету»

Представьте, что вы запустили производственную линию, и внезапно из-за колебаний температуры или влажности сырья его плотность или текучесть изменились. Старая, жесткая система продолжала бы подавать тот же объем, но фактическая масса компонента была бы уже другой. Это классический сценарий появления брака. Именно здесь в игру вступает система компенсации отклонений «на лету».

В отличие от простых дозаторов, которые работают по заранее заданной программе, наши машины оснащены системой обратной связи в реальном времени. Это означает, что датчики постоянно контролируют ключевые параметры процесса, например, фактическую массу материала, прошедшего через дозирующий узел. Эти данные мгновенно анализируются блоком управления.

Если система обнаруживает, что фактическое значение начинает отклоняться от заданного (допустим, масса на 0,5% меньше целевой), она не ждет окончания цикла. Алгоритм немедленно рассчитывает необходимую коррекцию — например, увеличивает время подачи или скорость шнека — чтобы компенсировать это отклонение уже в рамках текущего такта дозирования.

Таким образом, вы получаете не просто статическую точность в идеальных лабораторных условиях, а динамическую стабильность в реальных производственных условиях. Это гарантирует, что каждая порция смеси, каждый гранулят или каждое готовое изделие будут соответствовать рецептуре, несмотря на неизбежные внешние факторы. Ваше производство становится робастным и предсказуемым.

3. Ключевые технологические компоненты машины

Точность дозирования, о которой мы говорили, достигается благодаря нескольким ключевым технологическим компонентам в наших машинах. Для вас это означает не просто надежность, а полный контроль над процессом. В основе лежит высокоточный шнек и цилиндр, спроектированные для минимального отклонения в подаче материала. Вы получаете стабильный поток сырья без пульсаций, что является фундаментом для точного соотношения.

Далее, система управления играет решающую роль. В оборудовании APEX используется интеллектуальная ПЛК-система с сенсорным интерфейсом. Вы можете легко задавать и контролировать параметры дозирования, такие как скорость вращения шнека и температура в различных зонах. Система в реальном времени отслеживает эти параметры и автоматически вносит микро-коррекции, обеспечивая вам неизменно высокое качество смеси от партии к партии.

Наконец, важнейшим элементом являются прецизионные дозаторы и весовые системы. Они работают в тандеме с системой управления, точно отмеряя и подавая каждый компонент — будь то полимер, краситель, вспенивающий агент или другие добавки. Для вас это прямая гарантия того, что рецептура соблюдается с высочайшей точностью, а ваша продукция соответствует самым строгим стандартам, будь то медицинские трубки или технические профили.

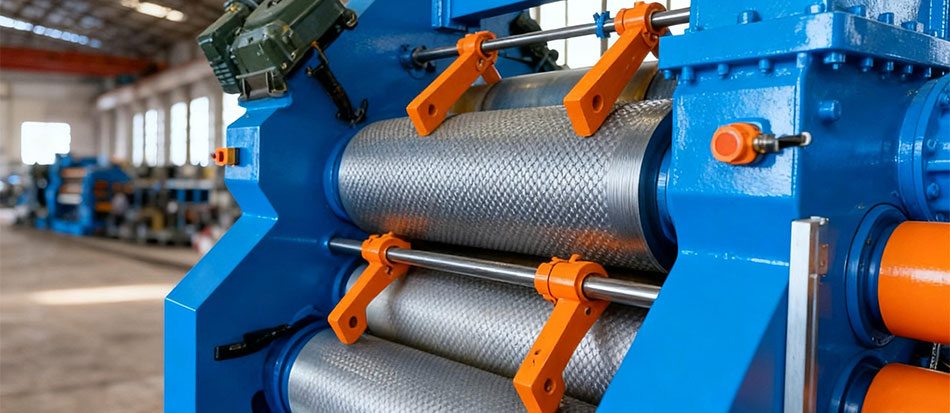

3.1. Шнеки и цилиндры специальной конструкции

Шнек – это сердце вашей дозирующей системы. В машинах APEX он не является просто вращающимся стержнем. Его геометрия – длина, шаг, глубина нарезки – тщательно рассчитана под конкретный тип материала, с которым вы работаете. Представьте, что вы подаете высоковязкую резиновую смесь. Для этого требуется шнек с уменьшенным шагом и специальным профилем витков, который создает большее усилие сдвига и плавное, без пульсаций, продвижение массы вперед. Для легкоплавких полимеров конструкция будет иной, обеспечивая бережное плавление без перегрева. Именно это индивидуальное проектирование гарантирует, что материал поступает в зону дозирования с абсолютно стабильными параметрами.

Цилиндр, в свою очередь, – это идеально подогнанная «рубашка» для шнека. Его внутренняя поверхность подвергается высокоточной обработке и часто покрывается износостойкими материалами. Это решает две ключевые задачи для вас: минимизирует мертвые зоны, где материал мог бы застаиваться и деградировать, и обеспечивает постоянный тепловой контакт по всей длине. Равномерный нагрев или охлаждение цилиндра через систему термостатирования – залог того, что вязкость материала остается предсказуемой, а значит, предсказуемым становится и объем, который шнек проталкивает за каждый оборот.

Синергия между специальным шнеком и цилиндром создает эффект объемного насоса. При стабильной температуре и скорости вращения шнека, один его полный оборот вытесняет строго определенный объем материала. Это фундаментальный физический принцип, на котором строится точность. Ваша выгода в том, что этот объем практически не зависит от незначительных колебаний давления или плотности сырья, что было бы критично для систем, работающих только по принципу давления. Таким образом, на этом первом этапе закладывается основа для последующего высокоточного взвешивания или объемного дозирования.

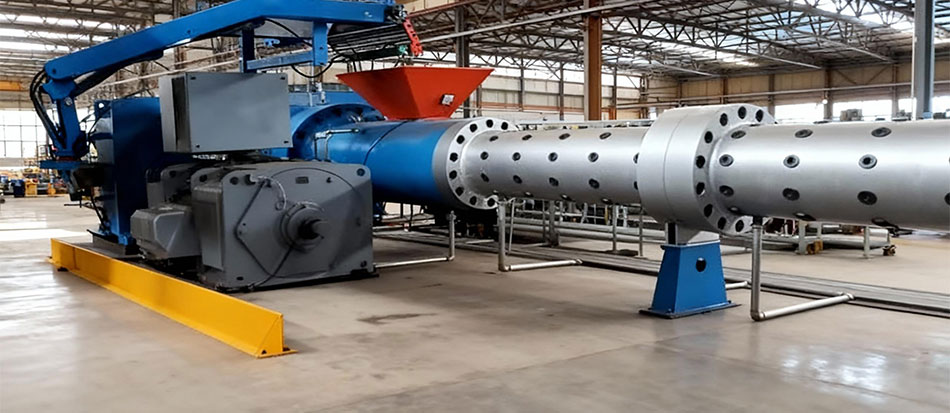

3.2. Клапаны и смесительные головки высокого давления

Клапаны высокого давления в вашей машине — это не просто механические заслонки, а интеллектуальные исполнительные органы. Они получают команды от контроллера и за доли секунды открываются или закрываются, пропуская строго заданный объем компонента. Их конструкция минимизирует инерционность и «мертвые зоны», где мог бы застаиваться материал, что критически важно для быстрого и чистого переключения между разными компонентами или циклами.

Смесительная головка — это сердце, где встречаются все точно отмеренные потоки. Внутри нее происходит не простое сливание, а интенсивное турбулентное смешивание под высоким давлением. Это обеспечивает гомогенность смеси на микроуровне. Конструкция головки, разработанная инженерами APEX, оптимизирована для минимизации потерь давления и предотвращения преждевременной реакции компонентов до момента выхода из сопла.

Синхронизация работы клапанов и смесительной головки — ключевой момент. Представьте, что один клапан сработал на миллисекунду позже. Соотношение в этот момент будет нарушено, и в готовом изделии появится микроскопический дефект. Поэтому в наших машинах используется прецизионная гидравлика или сервоприводы, которые гарантируют, что все потоки начинаются и останавливаются абсолютно синхронно.

Материалы, из которых изготовлены эти узлы, также имеют значение. Они должны выдерживать постоянное высокое давление, агрессивное воздействие химических компонентов и абразивных наполнителей. Использование износостойких сталей и специальных покрытий гарантирует, что точность дозирования не будет снижаться со временем, а значит, ваша продукция будет стабильной от партии к партии.

Таким образом, клапаны и смесительная головка — это финальный, решающий этап в цепочке обеспечения точности. Даже если дозаторы отработали идеально, без их слаженной и безотказной работы достичь требуемого качества смеси невозможно. Именно здесь цифровые команды преобразуются в физическое совершенство вашей будущей продукции.

3.3. Системы фильтрации и дегазации

Системы фильтрации в вашей машине, такие как фильтры сетчатые или дисковые, устанавливаются на пути расплава перед дозатором. Их задача — улавливать любые твердые включения: частицы загрязнений, нерасплавившийся материал или продукты деградации полимера. Без этой очистки эти включения могут засорить тонкие каналы дозатора или формообразующей оснастки, вызвав локальные дефекты в изделии и нарушив равномерность потока, что косвенно влияет на точность дозирования по массе.

Дегазация, или вакуумирование, решает другую критически важную проблему. В процессе плавления и смешивания в материале могут оставаться пузырьки воздуха или летучие вещества, выделяющиеся из сырья. Если эти газы попадут в дозирующий узел и далее в изделие, они создадут полости (поры), которые резко снизят механическую прочность и качество поверхности. Вакуумная система удаляет эти газы из расплава, обеспечивая его однородность и плотность, что является фундаментом для точного взвешивания и выдержки заданного соотношения компонентов.

Таким образом, фильтрация и дегазация работают в тандеме как система «предварительной подготовки» материала. Они не дозируют напрямую, но создают идеальные условия для работы прецизионных дозаторов. Очищенный и однородный расплав ведет себя предсказуемо, его плотность и вязкость стабильны. Это позволяет системе управления и приводу дозатора выполнять свою работу с максимальной точностью, без помех со стороны посторонних частиц или пузырьков воздуха.

Пренебрежение этими системами — прямая угроза стабильности вашего производства. Загрязнения изнашивают оборудование, а газы в материале делают бессмысленными даже самые точные расчеты рецептуры, так как фактический объем и масса компонентов будут искажены. Инвестируя в машины с эффективными системами фильтрации и дегазации, как в решениях APEX, вы инвестируете в гарантированное качество каждой партии продукции и защищаете свое основное дозирующее оборудование от преждевременного износа.

4. Преимущества для вашего производства

Когда вы выбираете оборудование APEX для своего производства, вы получаете не просто машину, а ключ к стабильному качеству и снижению издержек. Наша технология точного дозирования компонентов, разработанная в собственном инженерном центре, гарантирует, что каждая партия вашей продукции — будь то медицинские трубки, резиновые уплотнения или полиуретановые профили — будет соответствовать самым строгим стандартам. Это означает для вас минимизацию брака, экономию дорогостоящего сырья и полное соответствие спецификациям ваших клиентов.

Интегрированные системы управления, установленные на нашем оборудовании, предоставляют вам полный контроль и прозрачность процесса. Вы можете легко отслеживать и корректировать параметры в реальном времени, что делает ваше производство гибким и отзывчивым к изменениям спроса. Это прямой путь к повышению вашей операционной эффективности и конкурентоспособности на рынке.

Более того, надежность и долговечность наших линий, подтвержденные тысячами успешных проектов по всему миру, обеспечивают вам непрерывность производства. Вы сокращаете время на переналадку и техническое обслуживание, что позволяет сосредоточиться на развитии бизнеса и освоении новых рынков, зная, что ваше производственное ядро работает как часы.

4.1. Снижение расхода сырья и минимизация отходов

Когда ваше оборудование точно отмеряет каждый грамм компонента, вы перестаете платить за излишки. Точное дозирование исключает ситуацию, когда вы вынуждены добавлять больше материала "на всякий случай", чтобы компенсировать неточность системы. Это прямая экономия на каждой производственной смене.

Минимизация отходов начинается с устранения брака. Неточные пропорции приводят к некондиционным партиям — материалу, который нельзя продать и который часто невозможно переработать без дополнительных затрат. Наша техника, обеспечивая стабильность рецептуры, сводит такой брак к статистическому минимуму, превращая почти все сырье в готовый продукт.

Кроме того, современные системы, подобные нашим, оснащены замкнутыми контурами управления. Они в реальном времени отслеживают расход и мгновенно корректируют подачу, предотвращая даже кратковременные отклонения. Это означает, что вы не теряете дорогостоящие ингредиенты из-за временного сбоя или "разгона" линии.

В долгосрочной перспективе снижение расхода сырья — это не только экономия на закупках. Это уменьшение логистических затрат, складских площадей для хранения материалов и затрат на утилизацию отходов. Вы оптимизируете всю цепочку создания стоимости, повышая общую рентабельность вашего производства.

4.2. Стабильное качество продукции от партии к партии

Когда вы используете оборудование с прецизионным дозированием, вы получаете не просто единичную удачную партию, а гарантированно повторяемый результат. Каждая новая партия сырья, загружаемая в машину, обрабатывается по идентичному, запрограммированному вами алгоритму. Это означает, что физико-механические свойства готовых изделий — плотность, твердость, прочность на разрыв — остаются неизменными, независимо от дня недели или смены оператора.

Такая стабильность напрямую сокращает количество брака и переделок. Вам больше не придется тратить время и ресурсы на постоянные корректировки рецептур и перенастройку линии. Ваше производство переходит в режим предсказуемого, управляемого процесса, где качество является не случайным стечением обстоятельств, а закономерным итогом работы точной машины.

Для ваших клиентов это становится ключевым конкурентным преимуществом. Они получают продукцию, которая полностью соответствует техническим спецификациям от первой до тысячной поставки. Это укрепляет репутацию вашего бренда как надежного поставщика и открывает двери для долгосрочных контрактов, где согласованность параметров является обязательным условием.

Таким образом, инвестиция в технологию точного дозирования — это инвестиция в устойчивость вашего бизнеса. Она минимизирует коммерческие риски, связанные с колебаниями качества, и позволяет вам уверенно планировать производственные мощности и финансовые результаты, зная, что каждая выпущенная партия будет эталонной.

4.3. Повышение общей эффективности (OEE) и рентабельности

Повышение OEE начинается с минимизации времени простоя, и здесь точность дозирования играет ключевую роль. Когда машина обеспечивает стабильное и точное соотношение компонентов, вы устраняете частые остановки на перенастройку рецептур, очистку от некондиционной смеси или устранение дефектов, вызванных неточной дозировкой. Это напрямую увеличивает коэффициент доступности оборудования — первый компонент OEE.

Второй компонент — производительность — также напрямую зависит от точности. Вы можете работать на оптимальных скоростях, не опасаясь, что увеличение темпа приведет к отклонениям в рецептуре. Стабильный процесс позволяет достичь максимальной расчетной производительности линии без компромиссов в качестве, что особенно важно при выполнении крупных заказов в сжатые сроки.

Наконец, самое значительное влияние точное дозирование оказывает на качество выпускаемой продукции — третий ключевой фактор OEE. Снижение процента брака означает, что вы используете сырье максимально эффективно, без перерасхода и без производства продукции, которую придется утилизировать или перерабатывать. Каждая произведенная единица соответствует стандарту, что повышает общий индекс качества.

Суммарный эффект от улучшения этих трех показателей — это прямая экономия ваших средств. Вы сокращаете затраты на сырье за счет минимизации отходов, снижаете энергопотребление на переработку брака и увеличиваете объем годной продукции с тех же мощностей. Это и есть суть повышения рентабельности: вы не просто производите больше, вы производите больше качественного продукта с меньшими удельными затратами, укрепляя свою конкурентоспособность на рынке.

5. Выбор правильного оборудования

Выбор правильного оборудования — это не просто покупка станка, это инвестиция в стабильность вашего производства и качество вашей продукции. Как гарантировать, что машина будет обеспечивать точное соотношение компонентов день за днем? Ключ кроется в технологиях и опыте производителя. Компания APEX, с ее фокусом на высокоточное оборудование для полимеров и резины, предлагает решения, где точность дозирования является фундаментальным принципом конструкции.

Наши машины, от линий для медицинских трубок до систем для вспененной резины, оснащены продвинутыми системами управления подачей и дозирования. Это означает, что вы получаете не просто механическое устройство, а интеллектуальную систему, которая минимизирует человеческий фактор и отклонения. Использование сервоприводов, прецизионных шнеков и датчиков в реальном времени позволяет поддерживать заданные параметры с минимальной погрешностью.

Понимая, что ваши потребности в материалах и рецептурах могут меняться, мы проектируем оборудование с высокой степенью адаптивности и повторяемости. Это позволяет вам быстро перенастраивать производство под новые задачи без потери точности. Таким образом, выбирая APEX, вы выбираете не просто машину, а надежного технологического партнера, который защищает ваши инвестиции, обеспечивая безупречное качество и эффективность на каждом цикле производства.

5.1. Критерии оценки точности машины

Когда вы оцениваете точность машины для дозирования компонентов, первым и ключевым параметром является повторяемость дозирования. Это означает способность оборудования выдавать одну и ту же массу или объем материала в каждом цикле. Высокая повторяемость, измеряемая в процентах или абсолютных значениях, гарантирует, что ваша рецептура остается неизменной от партии к партии, что является фундаментом стабильного качества продукции.

Второй критически важный критерий — разрешающая способность измерительной системы. Она определяет минимальное изменение массы или объема, которое машина может достоверно зафиксировать и отреагировать на него. Чем выше разрешение, тем точнее вы можете работать с малыми добавками дорогостоящих или активных компонентов, таких как красители, вспенивающие агенты или катализаторы, экономя ваше сырье и повышая эффективность формулы.

Далее необходимо учитывать стабильность работы во времени и при изменении внешних условий. На точность могут влиять колебания температуры в цеху, вибрации, износ механических частей или нестабильность подачи сырья. Оборудование, подобное нашему, проектируется с учетом этих факторов: используются термостабилизированные датчики, жесткие рамы, защищенные от вибраций, и системы компенсации, которые автоматически корректируют работу привода на основе обратной связи от весовых ячеек.

Не менее важен тип и интеллект системы управления. Простой контроллер с ограниченной логикой не сравнится с современным ПЛК, который в реальном времени обрабатывает данные, управляет несколькими приводами одновременно и компенсирует инерцию системы. Обратите внимание на наличие функций автоматической калибровки, самодиагностики и ведения журнала параметров каждого цикла для последующего анализа.

Наконец, оцените интегральную точность всей системы, а не отдельных узлов. Даже самый точный дозатор может давать сбой из-за неоптимальной конструкции смесительной камеры или неправильной последовательности загрузки. Идеальное оборудование — это слаженный комплекс, где механическая часть, приводы, датчики и программное обеспечение работают как единое целое для достижения заданного вами соотношения компонентов с минимально возможной погрешностью.

5.2. Важность адаптации под ваши конкретные материалы

Когда вы выбираете дозирующее оборудование, универсального решения не существует. Ваши конкретные материалы — их плотность, текучесть, абразивность, гигроскопичность и даже температура в цехе — требуют индивидуального подхода. Стандартная настройка машины, идеальная для одного типа гранул, может оказаться катастрофически неточной для вашего уникального рецепта.

Почему это так критично? Потому что физические свойства материала напрямую влияют на его поведение в дозаторе. Например, легкие и объемные материалы требуют иной конструкции шнека и бункера, чем тяжелые и плотные. Абразивные композиции изнашивают стандартные детали, что со временем приводит к потере точности. Ваша машина должна быть не просто куплена, а сконфигурирована под ваше сырье.

Компания APEX понимает это на глубоком уровне. Мы не просто продаем вам оборудование — мы анализируем образцы ваших материалов. На основе этого анализа подбираются или изготавливаются ключевые компоненты: шнеки с оптимальным шагом и покрытием, бункеры с правильными углами наклона, уплотнительные элементы, устойчивые к вашим конкретным химическим составам. Это гарантирует, что с первого дня запуска вы получите не «примерную», а эталонную точность дозирования.

Индивидуальная адаптация — это ваша страховка от скрытых затрат. Она минимизирует простои из-за заклинивания материала, снижает расходы на замену быстроизнашивающихся деталей и, что самое главное, обеспечивает стабильность рецептуры партия за партией. Ваш продукт будет сохранять свои заявленные свойства, укрепляя репутацию вашего бренда.

Поэтому, оценивая оборудование, задайте себе и поставщику ключевой вопрос: «Как эта машина будет адаптирована именно под мои материалы?». Готовность и техническая возможность производителя дать детальный, обоснованный ответ на этот вопрос — это прямой показатель того, получите ли вы в итоге точное соотношение компонентов или лишь дорогостоящую проблему.

5.3. Поддержка и сервис как гарантия долгосрочной точности

Когда вы инвестируете в дозатор-смеситель, вы покупаете не просто машину, а долгосрочное партнерство. Точность, заложенная на заводе, должна поддерживаться на протяжении всего жизненного цикла оборудования. Именно здесь комплексная поддержка и сервис превращаются из опции в необходимость, становясь вашей главной гарантией того, что соотношение компонентов останется безупречным через год, два и пять лет после покупки.

Регулярное техническое обслуживание и калибровка — это основа. Со временем даже самые качественные компоненты (датчики веса, дозаторы, клапаны) могут подвергаться естественному износу или «дрейфу» показаний. Без периодической профессиональной проверки и настройки это неизбежно приведет к накоплению ошибок в дозировании. Сервисная команда, такая как у APEX, проводит плановые сервисные визиты, чтобы проверить и откалибровать все измерительные системы, обеспечивая соответствие машины исходным, «заводским» параметрам точности.

Оперативная техническая поддержка и наличие оригинальных запчастей критически важны для минимизации простоев. Если возникает вопрос или неисправность, способная повлиять на точность, вы должны иметь возможность быстро получить квалифицированную консультацию. Наличие на складе необходимых запасных частей (приводов, уплотнений, измерительных ячеек) позволяет в кратчайшие сроки провести ремонт, не прибегая к кустарным решениям, которые могут нарушить калибровку машины.

Обучение вашего персонала — это инвестиция в стабильность. Понимание операторами принципов работы, правил ежедневного контроля и базовых процедур диагностики позволяет вовремя заметить потенциальные проблемы с дозированием. Сервисный провайдер должен предлагать подробные тренинги, чтобы ваша команда стала первым и самым эффективным звеном в поддержании точности оборудования.

Таким образом, выбор поставщика с развитой сервисной сетью и философией долгосрочной поддержки — это стратегическое решение. Это гарантирует, что ваша машина для точного дозирования не превратится со временем в источник переменных и дорогостоящих ошибок, а будет надежным активом, день за днем обеспечивающим качество и конкурентоспособность вашей продукции.

Как вы могли убедиться, точное соотношение компонентов — это не случайность, а результат слаженной работы передовых технологий: интеллектуальных систем управления, высокоточных дозаторов и надежных исполнительных механизмов. Инвестируя в такое оборудование, вы инвестируете в стабильность своего производства и безупречную репутацию своей продукции.

Надеемся, этот обзор помог вам лучше понять, как современные машины справляются с этой задачей, и какие факторы стоит учитывать при выборе оборудования для своих нужд.

Если вы ищете надежного партнера в области высокоточного оборудования, обратите внимание на компанию APEX. Как ведущий производитель в сфере полимерных и резиновых технологий, мы предлагаем инновационные решения, которые гарантируют точность и эффективность вашего производства. Наши машины, от линий экструзии до систем для вспененного каучука, разработаны с учетом самых строгих требований к качеству и помогают нашим клиентам по всему миру добиваться выдающихся результатов.