Сырье и оборудование для изготовления накладных ресниц: полное руководство для вашего бизнеса

Сырье и оборудование для изготовления накладных ресниц — это основа успешного производства в индустрии красоты. Если вы задумываетесь о запуске или расширении своего бизнеса в этой сфере, понимание ключевых компонентов и технологий станет вашим главным преимуществом. В этой статье мы подробно разберем все, что вам нужно знать, чтобы делать качественные и востребованные продукты.

Вы узнаете, как правильно выбрать материалы, какое оборудование действительно необходимо для эффективной работы, и на что обратить внимание при организации производственного процесса. Мы поможем вам избежать распространенных ошибок и сделать осознанный выбор, который приведет к росту вашей прибыли.

Наш опыт показывает, что успех в производстве накладных ресниц строится на трех китах: качественное сырье, надежное оборудование и глубокое понимание технологии. Давайте вместе разберем каждый из этих аспектов шаг за шагом.

1. Ключевые виды сырья для накладных ресниц

1.1. Натуральные и синтетические волокна: сравнение и выбор

1.2. Клеевые основы: безопасность и надежность крепления

1.3. Красители и пигменты: как добиться стойкого и безопасного цвета

2. Основное оборудование для производства

2.1. Экструзионные линии для формирования волокон

2.2. Оборудование для завивки и фиксации завитка

2.3. Режущие и калибровочные станки

2.4. Упаковочные автоматы для финальной продукции

3. Технологический процесс: от сырья до готового продукта

3.1. Подготовка и смешивание сырья

3.2. Формование и завивка ресничных волокон

3.3. Окрашивание и сушка

3.4. Сборка, контроль качества и упаковка

4. Критерии выбора поставщиков сырья и оборудования

4.1. Как оценить качество и сертификацию материалов

4.2. На что смотреть при покупке оборудования: автоматизация и производительность

4.3. Важность технической поддержки и обучения

4.4. Расчет окупаемости инвестиций в оборудование

1. Ключевые виды сырья для накладных ресниц

Когда вы начинаете производство накладных ресниц, выбор правильного сырья определяет качество конечного продукта. Основными видами сырья являются синтетические волокна, такие как полиэстер (PBT) и полиамид, а также натуральные материалы, например, норка или шелк. Синтетические волокна, особенно PBT, популярны благодаря своей упругости, способности держать завиток и доступной цене. Именно для обработки таких современных полимерных материалов идеально подходит высокоточное оборудование, подобное тому, которое разрабатывает и производит компания APEX. Их экструдеры и линии для производства тончайших волокон обеспечивают стабильный диаметр и гладкость каждой реснички, что критически важно для создания комфортных и эстетичных изделий.

Помимо волокон, вам понадобятся качественная клеевая основа для крепления ресниц (лента или полоска) и материалы для упаковки. Важно понимать, что даже лучшие волокна не раскроют свой потенциал без профессионального оборудования для их нарезки, завивки и сборки. Здесь технологии APEX в области точной резки и термоформовки могут стать вашим конкурентным преимуществом, позволяя создавать ресницы с идеально ровным срезом и заданным, стабильным завитком. Инвестиции в правильное сырье и оборудование с самого начала — это инвестиции в репутацию вашего бренда и удовлетворенность клиентов.

1.1. Натуральные и синтетические волокна: сравнение и выбор

Выбор между натуральными и синтетическими волокнами — это первое и одно из самых важных решений, которое определит качество, цену и целевую аудиторию ваших накладных ресниц. Понимание их ключевых различий позволит вам создавать продукты под конкретные запросы рынка.

Натуральные волокна, такие как норка, соболь или шелк, ценятся за их невесомость, естественный блеск и мягкость. Они идеально подходят для создания ресниц премиум-сегмента, которые выглядят максимально естественно и комфортны в носке. Однако их производство дороже, они менее однородны по структуре и могут вызывать аллергические реакции у некоторых клиентов.

Синтетические волокна, чаще всего изготавливаемые из полиэстера (PBT) или полиамида, — это основа массового рынка. Их главные преимущества — доступная цена, высокая однородность, долговечность и гипоаллергенность. Современные технологии позволяют создавать синтетические волокна, которые прекрасно имитируют натуральный изгиб и шелковистость, предлагая при этом огромное разнообразие цветов и эффектов (например, цветные или с блестками).

При выборе для вашего производства ориентируйтесь на бизнес-модель. Если вы нацелены на люксовый сегмент и индивидуальный пошив, инвестиции в качественную норку оправданы. Для масштабируемого бизнеса, онлайн-продаж или салонов среднего ценового диапазона высококачественный синтетический PBT станет оптимальным выбором по соотношению цены и качества, обеспечивая стабильность поставок и предсказуемый результат.

1.2. Клеевые основы: безопасность и надежность крепления

Выбор клеевой основы — это критически важный этап, от которого зависит не только удобство использования ваших ресниц, но и безопасность клиента. Вы должны понимать, что клей контактирует с чувствительной кожей века, поэтому его состав и качество не могут быть компромиссом. Современные безопасные клеи для накладных ресниц изготавливаются на основе каучука (чаще всего латекса) или акриловых полимеров, прошедших дерматологический контроль.

Для вас, как для производителя, ключевыми параметрами при выборе являются время схватывания, сила сцепления, эластичность после высыхания и, конечно, гипоаллергенность. Клей должен обеспечивать надежную фиксацию на весь день, но при этом позволять легко и безболезненно снимать ресницы, не повреждая натуральные. Обратите внимание на клеи с дозаторами-иглами — они обеспечивают точное нанесение и экономичный расход.

Надежность крепления также зависит от правильной консистенции. Слишком жидкий клей может растекаться, а слишком густой — образовывать комочки и плохо схватываться. Идеальный вариант — это гелеобразная или вязко-жидкая субстанция, которая не теряет форму после нанесения на ленту ресниц. Тестируйте разные образцы, чтобы найти оптимальный баланс для вашей технологии производства.

Не экономьте на этом компоненте. Использование дешевых, несертифицированных клеев может привести к раздражению глаз у конечных пользователей, аллергическим реакциям и, как следствие, к подрыву репутации вашего бренда. Всегда запрашивайте у поставщика документы, подтверждающие безопасность состава: сертификаты соответствия и результаты тестов на гипоаллергенность.

Помните, что клеевая основа — это финальный штрих в вашем продукте, который непосредственно ощущает клиент. Его качество напрямую влияет на впечатление от использования накладных ресниц и на вероятность повторной покупки. Инвестируя в безопасный и эффективный клей, вы инвестируете в лояльность своей аудитории и долгосрочный успех бизнеса.

1.3. Красители и пигменты: как добиться стойкого и безопасного цвета

Выбор красителей и пигментов — это не просто вопрос эстетики, а критически важный этап, определяющий безопасность, стойкость и привлекательность ваших накладных ресниц. Современный рынок предлагает широкий спектр вариантов, и ваша задача — выбрать те, которые соответствуют строгим международным стандартам качества и гипоаллергенности.

Для окрашивания синтетического волокна, такого как ПБТ или силикон, используются специальные пигменты, которые должны глубоко проникать в структуру материала, а не просто покрывать его поверхность. Это обеспечивает устойчивость цвета к воде, жиру и трению. Обратите внимание на пигменты на органической основе, которые проходят сертификацию для косметического использования и не содержат тяжелых металлов или других вредных веществ.

Процесс окрашивания требует точного оборудования для поддержания постоянной температуры и времени выдержки. Неравномерное окрашивание или использование некачественных красителей приводит к быстрому выцветанию, слипанию волосков и, что самое опасное, может вызвать аллергические реакции у конечного потребителя. Поэтому всегда запрашивайте у поставщиков паспорта безопасности и результаты тестов на биосовместимость.

Чтобы добиться модных оттенков — от классического черного до цветных или градиентных эффектов — вам понадобится не один, а несколько совместимых между собой пигментов. Экспериментируйте с пропорциями, но всегда на тестовых партиях. Помните, что итоговый цвет на волокне может отличаться от цвета в жидком состоянии, поэтому финальный контроль цвета при разном освещении обязателен.

Инвестиции в качественные и безопасные красители напрямую влияют на репутацию вашего бренда. Клиенты ценят не только красоту, но и уверенность в том, что продукт не навредит их здоровью. Таким образом, тщательный подбор пигментов — это вклад в долгосрочный успех и лояльность вашей аудитории.

2. Основное оборудование для производства

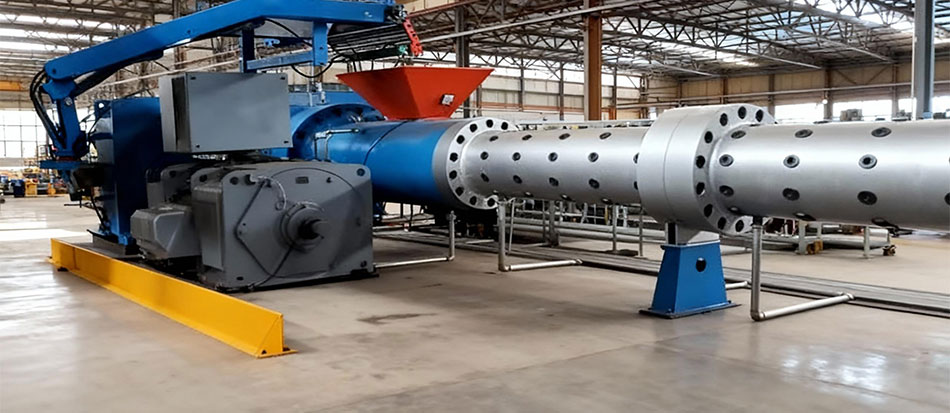

Когда речь идет об оборудовании для производства накладных ресниц, ключевым фактором является точность и стабильность. Вам понадобится специализированное оборудование для экструзии и формования, способное работать с деликатными синтетическими материалами, такими как ПЭТ или ПБТ, обеспечивая идеальную толщину, изгиб и однородность каждой реснички. Современные линии, подобные тем, что разрабатывает компания APEX (Qingdao Apex Machinery Technology Co., Ltd.), интегрируют высокоточные системы контроля температуры и скорости, что критически важно для качества конечного продукта.

Основу производственной линии обычно составляют экструдер для плавления и подачи сырья, прецизионные фильеры для формирования волокна, системы охлаждения и намотки. Для бизнеса, ориентированного на качество и эффективность, выбор автоматизированного и энергоэффективного оборудования становится конкурентным преимуществом. Оборудование от проверенных производителей, имеющих опыт в создании линий для тонких синтетических волокон, минимизирует брак и повышает производительность вашего цеха.

Важно помнить, что правильная конфигурация линии определяет не только качество, но и ассортимент: меняя фильеры и настройки, вы сможете производить ресницы разной длины, толщины и завитка. Инвестиции в надежное и гибкое оборудование, поддерживаемое сервисом и поставкой запасных частей, как в случае с глобально представленным брендом APEX, окупятся за счет бесперебойного производства и способности быстро реагировать на запросы рынка.

2.1. Экструзионные линии для формирования волокон

Экструзионная линия — это сердце вашего производства, где синтетические гранулы (чаще всего ПЭТ или ПБТ) превращаются в тончайшие волокна, имитирующие натуральные ресницы. Ее основная задача — расплавить сырье и сформировать из него волокна заданного диаметра и качества. От стабильности работы этой линии напрямую зависит однородность вашей продукции и отсутствие брака.

Ключевым элементом линии является экструдер. В нем гранулы плавятся под контролируемым нагревом, а затем расплавленная масса продавливается через фильеру — металлическую пластину с микроскопическими отверстиями. Диаметр этих отверстий определяет толщину будущего волокна. Для ресниц обычно используются отверстия от 0.03 до 0.20 мм, что позволяет создавать как ультратонкие, так и более объемные волокна.

Сразу после выхода из фильеры волокна проходят этап охлаждения и вытяжки. Этот процесс критически важен для придания им прочности и эластичности. Волокна вытягиваются на специальных бобинах, что ориентирует молекулы полимера и увеличивает их прочность на разрыв. Правильно настроенная вытяжка обеспечивает ресницам необходимую гибкость и способность держать завиток.

При выборе экструзионной линии обратите внимание на несколько параметров: точность контроля температуры в зонах экструдера, качество изготовления фильеры (отверстия должны быть идеально гладкими и одного диаметра), а также возможность плавной регулировки скорости вытяжки. Современные линии часто оснащены системами автоматического контроля, которые минимизируют человеческий фактор и стабилизируют процесс.

Инвестиции в качественную экструзионную линию окупаются за счет снижения процента брака, повышения производительности и возможности выпускать волокна с уникальными характеристиками — например, разной степенью матовости или с эффектом градиента. Это ваше основное технологическое преимущество на рынке.

2.2. Оборудование для завивки и фиксации завитка

Оборудование для завивки и фиксации завитка — это сердце вашего производства, которое превращает прямые синтетические волокна в изящные изгибы, определяющие конечный вид ресниц. Без этого этапа вы получите лишь прямые полоски, не имеющие ничего общего с естественной красотой. Вам необходимо понимать, что качество завитка напрямую влияет на комфорт ношения и визуальный эффект вашей продукции.

Основным аппаратом здесь является термопресс или станок для завивки. Он состоит из нагревательных элементов и форм-керлеров различного диаметра (от 3 мм до 10 мм и более), которые задают форму завитка — от естественной J-кривой до драматичной L- или C-кривой. Выбирая оборудование, обратите внимание на точность поддержания температуры (обычно в диапазоне 60-120°C) и равномерность нагрева, так как перегрев испортит сырье, а недостаточная температура не зафиксирует завиток.

Процесс фиксации завитка — это не просто нагрев. После формирования изгиба на керлере ресницы должны пройти этап охлаждения, чтобы полимер «запомнил» новую форму. В современных установках этот процесс часто автоматизирован: задается таймер нагрева и последующего охлаждения. Для вас это означает стабильность результата в каждой партии и экономию времени.

Для сложных видов продукции, например, ресниц с эффектом «лисий взгляд» (с переменным изгибом по длине), потребуется многосекционный пресс или возможность последовательной обработки разными керлерами. Инвестиции в такое оборудование окупятся, позволив вам расширить ассортимент и выйти на премиальный сегмент рынка.

Не забывайте о вспомогательных инструментах: специальных держателях для керлеров, термостойких перчатках и пинцетах для безопасной работы. Организуйте рабочее место так, чтобы оператор мог последовательно и безопасно выполнять все этапы — от намотки волокна на керлер до извлечения готовой ленты. Правильная организация этого участка — ключ к высокой производительности и безупречному качеству завитка ваших накладных ресниц.

2.3. Режущие и калибровочные станки

Режущие станки — это сердце вашего производства, где сырье превращается в готовые ресничные ленты или пучки. Вы столкнетесь с двумя основными типами: станки для резки лент и станки для резки пучков. Первые обеспечивают точную нарезку готовой ленты на отрезки стандартной длины (обычно 10-12 мм), что критически важно для удобства конечного пользователя. Вторые используются для формирования отдельных пучков ресниц из подготовленных волокон.

Калибровочные станки отвечают за придание ресницам идеальной толщины и формы по всей длине. Этот процесс, известный как калибровка или заточка, позволяет добиться естественного истончения кончика ресницы, как у натуральных волосков. Без этого этапа ваша продукция будет выглядеть искусственно и грубо, что сразу отпугнет требовательных клиентов. Современные калибровочные машины работают с высочайшей точностью, обеспечивая плавный градиент толщины.

При выборе оборудования обратите внимание на несколько ключевых параметров. Во-первых, это точность и стабильность резки. Любой сбой приведет к браку и потерям материала. Во-вторых, скорость работы станка должна соответствовать вашим производственным объемам. В-третьих, универсальность: некоторые модели позволяют быстро менять настройки для создания ресниц разной длины, изгиба и толщины, что расширяет ваш ассортимент.

Интеграция режущих и калибровочных станков в единую линию — это следующий уровень эффективности. Автоматизированные линии минимизируют ручной труд, сокращают время цикла и обеспечивают беспрецедентную стабильность качества. Хотя первоначальные инвестиции выше, такая система быстро окупается за счет масштабирования производства и снижения операционных издержек.

Не экономьте на этом этапе. Качественные станки от проверенных производителей — это не расходы, а инвестиции в репутацию вашего бренда и удовлетворенность клиентов. Они обеспечат вам конкурентное преимущество в виде безупречного продукта, который будет выделяться на полке среди множества других предложений.

2.4. Упаковочные автоматы для финальной продукции

Упаковочные автоматы — это финальный, но критически важный этап в вашем производственном цикле. Они не просто упаковывают готовые ресницы, а обеспечивают их сохранность, презентабельный вид и готовность к продаже. Автоматизация этого процесса позволяет вам минимизировать ручной труд, избежать повреждения нежной продукции и значительно увеличить скорость выпуска партий.

При выборе автомата обратите внимание на его совместимость с вашим типом упаковки — будь то блистеры, картонные боксы или индивидуальные футляры. Машина должна аккуратно и точно размещать пары ресниц в ячейки, герметично запечатывать упаковку и, при необходимости, наносить маркировку или штрих-код. Это гарантирует профессиональный вид продукта, который сразу вызывает доверие у конечного потребителя.

Современные модели часто оснащены сенсорными панелями управления, что упрощает настройку под разные форматы упаковки. Важно также учитывать надежность и простоту обслуживания оборудования — частые поломки на финальной стадии могут парализовать все производство. Инвестиции в качественный упаковочный автомат окупаются за счет снижения брака, повышения производительности и создания безупречного товарного вида, что напрямую влияет на конкурентоспособность вашего бренда.

3. Технологический процесс: от сырья до готового продукта

Технологический процесс изготовления накладных ресниц — это четкая последовательность операций, превращающая сырье в готовый продукт. Начинается все с подготовки и смешивания компонентов, таких как синтетические волокна (например, ПЭТ или ПБТ) и связующие материалы. Здесь крайне важна точность дозирования и однородность смеси, что напрямую влияет на качество будущих ресниц — их гибкость, блеск и долговечность.

Далее следует ключевой этап — формование. Специальное оборудование, подобное высокоточным экструдерам, которые производит компания APEX, позволяет создавать волокна заданной толщины, изгиба и текстуры. Современные машины обеспечивают стабильность параметров на высокой скорости, что критически важно для массового производства. После формования ресницы проходят процесс окрашивания, фиксации изгиба (закрепления кривизны) и нарезки на отрезки нужной длины.

Завершающие стадии включают сборку пучков или лент, контроль качества и упаковку. На каждом этапе важен контроль: вы должны проверять равномерность окраса, прочность крепления волосков к ленте и соответствие дизайну. Грамотно выстроенный технологический процесс, поддерживаемый надежным оборудованием, — это залог производства конкурентоспособных накладных ресниц, которые оценят ваши клиенты.

3.1. Подготовка и смешивание сырья

Правильная подготовка сырья — это первый и критически важный этап, определяющий качество ваших будущих ресниц. Начинать нужно с организации чистого, сухого и хорошо освещенного рабочего пространства. Все материалы, особенно синтетические волокна (ПБТ, ПЭТ, синек), должны храниться в оригинальной упаковке вдали от влаги и прямых солнечных лучей, чтобы сохранить свои свойства.

Перед смешиванием вы должны тщательно проверить партию волокон на однородность цвета и толщины. Даже незначительные отклонения в диаметре нити приведут к неровному виду готовой пучковой ресницы. Рекомендуем использовать цифровые микрометры для контроля калибра. Если вы работаете с цветными ресницами, убедитесь, что краситель в разных мотках из одной партии идентичен.

Процесс смешивания зависит от типа ресниц. Для создания натурального градиентного эффекта (эффект «ombre») вам потребуется точно дозировать волокна разных оттенков. Лучше всего использовать для этого электронные весы с высокой точностью. Смешивайте волокна механическим способом (например, на специальном барабане) до достижения абсолютно однородной массы. Помните: любая неоднородность смеси будет заметна после вязки.

Если вы используете сырье, требующее предварительной обработки (например, кривизну волокну придают термофиксацией), этот этап должен строго предшествовать смешиванию. Температурный режим и время выдержки должны строго соответствовать рекомендациям поставщика сырья. Неправильная термообработка сделает волокно ломким или лишит его нужной памяти формы.

Готовую смесь для одной партии ресниц следует хранить в отдельной маркированной емкости. Никогда не смешивайте остатки от разных партий — это гарантированный путь к браку. Заведите журнал, где будете фиксировать пропорции смеси, код партии сырья и дату подготовки. Это позволит вам в будущем точно воспроизводить успешные рецептуры и оперативно находить причину, если что-то пошло не так.

3.2. Формование и завивка ресничных волокон

Формование ресничных волокон — это процесс, при котором сырье (чаще всего ПЭТФ или синтетический шелк) приобретает свою окончательную форму и объем. Вы начинаете с пучков или отдельных волокон, которые проходят через специальные формы или навивочные станки. Здесь критически важна точность: диаметр и форма волокна определяют итоговый вид ресницы — будет ли она тонкой и естественной или объемной и драматичной.

Завивка — следующий ключевой этап, который придает ресницам характерный изгиб. Вы можете использовать термическую обработку или химические методы. При термической завивке волокна фиксируются на керамических или металлических оправках нужного радиуса (например, C-curl, D-curl, L-curl) и подвергаются нагреву в специальных печах. Температура и время выдержки должны быть строго выверены, чтобы завиток получился стойким, но при этом не пострадала структура материала.

Для организации этого этапа вам понадобится специализированное оборудование: навивочные машины, термопрессы или печи для завивки, а также множество оправок разных радиусов. Качество оборудования напрямую влияет на однородность завитка по всей длине партии и на скорость производства. Ручная завивка возможна для небольших партий или эксклюзивных дизайнов, но для масштабирования бизнеса автоматизация необходима.

Помните, что параметры формования и завивки — это основа вашего продукта. Именно они формируют ассортимент: от прямых ресниц для натурального макияжа до сильно закрученных для вечернего образа. Экспериментируя с комбинациями длины, толщины и степени завитка, вы создаете уникальные коллекции, которые будут выделять ваш бренд на рынке.

3.3. Окрашивание и сушка

Окрашивание ресниц — это процесс, который придает им окончательный цвет и эстетический вид. Вы должны понимать, что качество красителя напрямую влияет на безопасность продукта и его стойкость. Используйте только специальные, безопасные для глаз красители на водной основе, которые не вызывают раздражения и аллергических реакций. Современные пигменты позволяют добиться широкой палитры оттенков — от классического черного до модных цветных вариантов.

Технология окрашивания требует точности. Обычно ресницы погружаются в краситель на строго определенное время, которое зависит от желаемой интенсивности цвета и типа волокна. Важно обеспечить равномерное прокрашивание каждой реснички по всей длине. Для этого необходимо правильно подготовить красильный раствор и использовать специальные держатели или рамки, которые предотвращают слипание волокон.

После окрашивания наступает критически важный этап — сушка. Неправильная сушка может привести к деформации ресниц, потере цвета или появлению нежелательного блеска. Оптимальным методом является сушка в специальных сушильных камерах с циркуляцией теплого воздуха при контролируемой температуре (обычно 40-50°C). Это позволяет быстро и равномерно удалить влагу, не повреждая структуру волокна.

Контроль качества на этапе окрашивания и сушки обязателен. Вы должны проверять партии на равномерность цвета, отсутствие пятен и полное высыхание. Помните, что даже незначительное отклонение в оттенке между партиями может быть заметно клиенту и подорвать доверие к вашему бренду. Инвестируйте в хорошее оборудование для сушки и соблюдайте технологические карты — это залог стабильного и предсказуемого результата.

3.4. Сборка, контроль качества и упаковка

После того как ресницы прошли все предыдущие этапы, наступает финальная и критически важная стадия — сборка. Здесь вы вручную или с помощью специальных станков приклеиваете пучки ресниц к ленте-основе. Ваша задача — обеспечить равномерное распределение пучков, одинаковое расстояние между ними и надежную фиксацию. Некачественная сборка может свести на нет все усилия по подготовке отличного сырья.

Следующий шаг — тщательный контроль качества. Каждую полоску ресниц вы должны визуально проверить на соответствие стандартам: густота, изгиб, длина, цвет и, самое главное, прочность крепления пучков. Рекомендуем выборочно тестировать продукцию на прочность, аккуратно потянув за пучки. Это поможет вам избежать возвратов и сохранить репутацию бренда.

Завершающий этап — упаковка. Она выполняет не только защитную, но и маркетинговую функцию. Используйте чистые, стильные блистеры или коробочки, которые сохранят форму ресниц и привлекут внимание покупателя. Обязательно разместите на упаковке всю необходимую информацию: тип изгиба, длину, материал, а также инструкцию по использованию и уходу. Правильная упаковка — это последний штрих, который убедит клиента в качестве вашего продукта.

4. Критерии выбора поставщиков сырья и оборудования

После того как вы определились с необходимыми материалами и оборудованием, следующим критически важным шагом становится выбор надежных поставщиков. От этого выбора напрямую зависит стабильность вашего производства, качество готовой продукции и, в конечном счете, репутация вашего бренда. Вам следует обращать внимание не только на цену, но и на комплекс факторов.

Во-первых, оцените опыт и репутацию поставщика на рынке. Компании с долгой историей, такие как APEX (Qingdao Aipake Machinery Technology Co., Ltd.), которая с 2014 года специализируется на высокотехнологичном оборудовании для переработки полимеров, часто предлагают не просто товар, а проверенные технологические решения. Их статус национального высокотехнологичного предприятия и наличие собственного инженерного центра говорят о глубокой экспертизе.

Во-вторых, убедитесь в качестве и сертификации продукции. Сырье для ресниц должно быть гипоаллергенным и безопасным, а оборудование — точным и надежным. Поставщик должен предоставлять все необходимые документы, подтверждающие соответствие стандартам. Глобальный опыт поставок в десятки стран, как у APEX, косвенно подтверждает способность адаптировать свои решения под разные требования рынков.

В-третьих, крайне важны техническая поддержка и сервис. Убедитесь, что поставщик предлагает обучение ваших сотрудников, помощь в наладке оборудования и оперативное гарантийное обслуживание. Это минимизирует простои в работе. Наконец, проанализируйте логистические возможности и гибкость условий сотрудничества. Правильный выбор партнера — это инвестиция в бесперебойное и качественное производство ваших накладных ресниц.

4.1. Как оценить качество и сертификацию материалов

Когда вы оцениваете качество сырья для накладных ресниц, первое, на что нужно обратить внимание, — это происволство и документация. Запросите у поставщика сертификаты качества и соответствия, такие как ISO, а также документы, подтверждающие безопасность материалов для контакта с кожей (например, соответствие требованиям REACH или FDA для клея). Отсутствие таких документов — серьезный красный флаг.

Физические характеристики материалов — ваш следующий ключевой показатель. Качественные синтетические волокна (ПВХ, ПЭТ, силикон) должны быть равномерными по толщине, гибкими, не ломкими и иметь естественный блеск или матовость, в зависимости от коллекции. Проведите тест: несколько раз аккуратно согните пучок ресниц — он должен вернуться в исходную форму без деформации.

Оцените цветостойкость и реакцию на клей. Запросите образцы и проведите собственные испытания: нанесите используемый вами клей на полоску материала и проверьте, не расслаивается ли она, не меняет ли цвет. Качественные ресницы не должны линять или деформироваться при контакте с адгезивами.

Не менее важен аудит самого поставщика. Изучите репутацию компании на рынке, отзывы других производителей. По возможности запросите информацию о стабильности поставок и условиях логистики. Надежный партнер предоставляет четкие технические спецификации на материалы и готов к открытому диалогу по вопросам качества.

Наконец, всегда соотносите качество с ценой. Самая низкая цена часто означает компромисс в качестве, что в итоге ударит по репутации вашего бренда. Инвестируйте в сертифицированные материалы от проверенных поставщиков — это фундамент для создания продукта, который клиенты захотят покупать снова и снова.

4.2. На что смотреть при покупке оборудования: автоматизация и производительность

При выборе оборудования для производства накладных ресниц автоматизация — это ваш ключ к масштабированию и стабильности качества. Оцените, какие этапы процесса можно автоматизировать: резку волокна, формирование пучков, приклеивание к ленте. Полуавтоматические станки часто становятся оптимальным стартом, позволяя контролировать качество и постепенно наращивать объемы без огромных первоначальных вложений.

Производительность оборудования напрямую влияет на ваши возможности выполнять заказы. Ориентируйтесь не на максимальные паспортные показатели, а на реальную, стабильную выработку в смену с учетом времени на переналадку под разные виды ресниц. Спросите у поставщика, как оборудование ведет себя при работе с тем типом сырья (шелк, силикон, мутон), который вы планируете использовать.

Обратите особое внимание на универсальность и гибкость линии. Может ли она производить ресницы разной длины, кривизны и толщины? Возможность быстро перестраиваться под тренды рынка без покупки нового оборудования сэкономит вам значительные средства и время в долгосрочной перспективе.

Не забудьте о таких практических аспектах, как энергопотребление, уровень шума, занимаемая площадь и простота обслуживания. Надежное оборудование должно иметь доступную сервисную поддержку и наличие запчастей в вашем регионе. Запросите видео работы установки в реальных условиях и по возможности посетите действующее производство.

4.3. Важность технической поддержки и обучения

Когда вы выбираете поставщиков сырья и оборудования для производства накладных ресниц, техническая поддержка и обучение часто становятся решающими факторами долгосрочного успеха. Даже самое качественное оборудование может простаивать, а дорогое сырье — портиться из-за непонимания нюансов его применения. Поэтому ваша задача — оценить не только сам продукт, но и комплекс услуг, которые предлагает поставщик.

Хорошая техническая поддержка начинается с момента установки оборудования. Поставщик должен предоставить четкие инструкции по монтажу, настройке и проведению первых пусконаладочных работ. В идеале — отправить к вам специалиста или организовать подробный онлайн-инструктаж. Это позволит избежать простоев и повреждений дорогостоящих станков из-за ошибок при запуске.

Обучение вашего персонала — это инвестиция в стабильность производства. Поставщик должен проводить тренинги не только по базовой эксплуатации, но и по обслуживанию, мелкому ремонту, калибровке оборудования. Что касается сырья, эксперты должны объяснить оптимальные параметры работы с разными типами волокон (шелк, норка, силикон), особенности использования клеев и способы контроля качества на каждом этапе.

Убедитесь, что техническая поддержка доступна оперативно. Уточните часы работы службы поддержки, способы связи (телефон, мессенджеры, удаленный доступ) и среднее время реагирования на запрос. Наличие склада запасных частей в вашем регионе — огромный плюс, который минимизирует простои в случае поломки.

Не забывайте, что технологии и материалы постоянно развиваются. Договоритесь с поставщиком о регулярных обновлениях информации: новых методиках работы, появлении более совершенных материалов или модернизации оборудования. Такой подход превращает поставщика из простого продавца в стратегического партнера, заинтересованного в росте вашего бизнеса.

4.4. Расчет окупаемости инвестиций в оборудование

Расчет окупаемости инвестиций в оборудование — это не просто математическое упражнение, а ключевой инструмент для принятия взвешенных бизнес-решений. Вы должны четко понимать, за какой срок оборудование начнет приносить чистую прибыль, покрывая свою первоначальную стоимость. Это позволит вам планировать финансы и оценивать риски.

Для начала определите общую сумму инвестиций (CAPEX). Сюда входит не только цена станков (например, автоматической линии для сборки пучков или ламинатора), но и затраты на доставку, установку, пуско-наладочные работы и возможное обучение персонала. Не упускайте из виду эти сопутствующие расходы, иначе расчет будет неточным.

Далее оцените, как новое оборудование повлияет на вашу прибыль. Рассчитайте ожидаемое увеличение объема производства в штуках в месяц и среднюю маржинальность с одной упаковки ресниц. Умножьте дополнительный объем на маржу — это будет ваш ежемесячный дополнительный доход от инвестиций. Также учтите экономию на расходах, например, если автоматизация сократит потребность в ручном труде.

Теперь разделите общую сумму инвестиций (CAPEX) на ежемесячный дополнительный доход (или доход + экономию). Полученная цифра — это и есть срок окупаемости в месяцах. Например, если вы вложили 600 000 рублей, а оборудование генерирует дополнительно 100 000 рублей прибыли в месяц, то срок окупаемости составит 6 месяцев. Как правило, для динамичного рынка beauty-индустрии целевым показателем считается окупаемость от 6 до 18 месяцев.

Помните, что этот расчет основан на прогнозах. Всегда закладывайте в модель консервативные сценарии: учитывайте возможные простои, сезонные колебания спроса и время на выход на полную производственную мощность. Такой подход поможет вам избежать неприятных сюрпризов и сделать инвестиции, которые действительно укрепят ваш бизнес в долгосрочной перспективе.

Как видите, выбор правильного сырья и оборудования для изготовления накладных ресниц — это комплексная задача, требующая внимания к деталям. Надеемся, это руководство помогло вам лучше понять ключевые аспекты и сделать первые шаги к созданию успешного производства.

Помните, что инвестиции в качественные материалы и современные технологии всегда окупаются за счет высокой конкурентоспособности вашей продукции и доверия со стороны клиентов. Не бойтесь начинать с малого, но всегда планируйте рост и совершенствование своего бизнеса.

Если вы ищете надежного партнера в области высокоточного оборудования для экструзии и производства, обратите внимание на опыт компании Qingdao Apex Machinery Technology Co., Ltd. (международный бренд APEX). Основанная в 2014 году, компания является высокотехнологичным предприятием, специализирующимся на разработке, производстве и продаже высококачественного оборудования для резиновой и пластиковой промышленности. Их портфолио включает линии для производства волокон для ухода за собой и промышленных сеток, высокоточные линии для медицинских и промышленных труб, оборудование для вспененной резины и профилей, а также автоматизированные линии для полиуретана и пены. Опираясь на провинциальный инженерно-технический центр и интеллектуальное производство, APEX предлагает передовые, энергоэффективные и умные промышленные решения, которые нашли применение в электронике, медицине, автомобилестроении и строительстве. Продукция компании экспортируется в более чем 30 стран мира, обслуживая тысячи ведущих клиентов, что делает APEX конкурентоспособным лидером в области инноваций в машиностроении для резины и пластмасс.